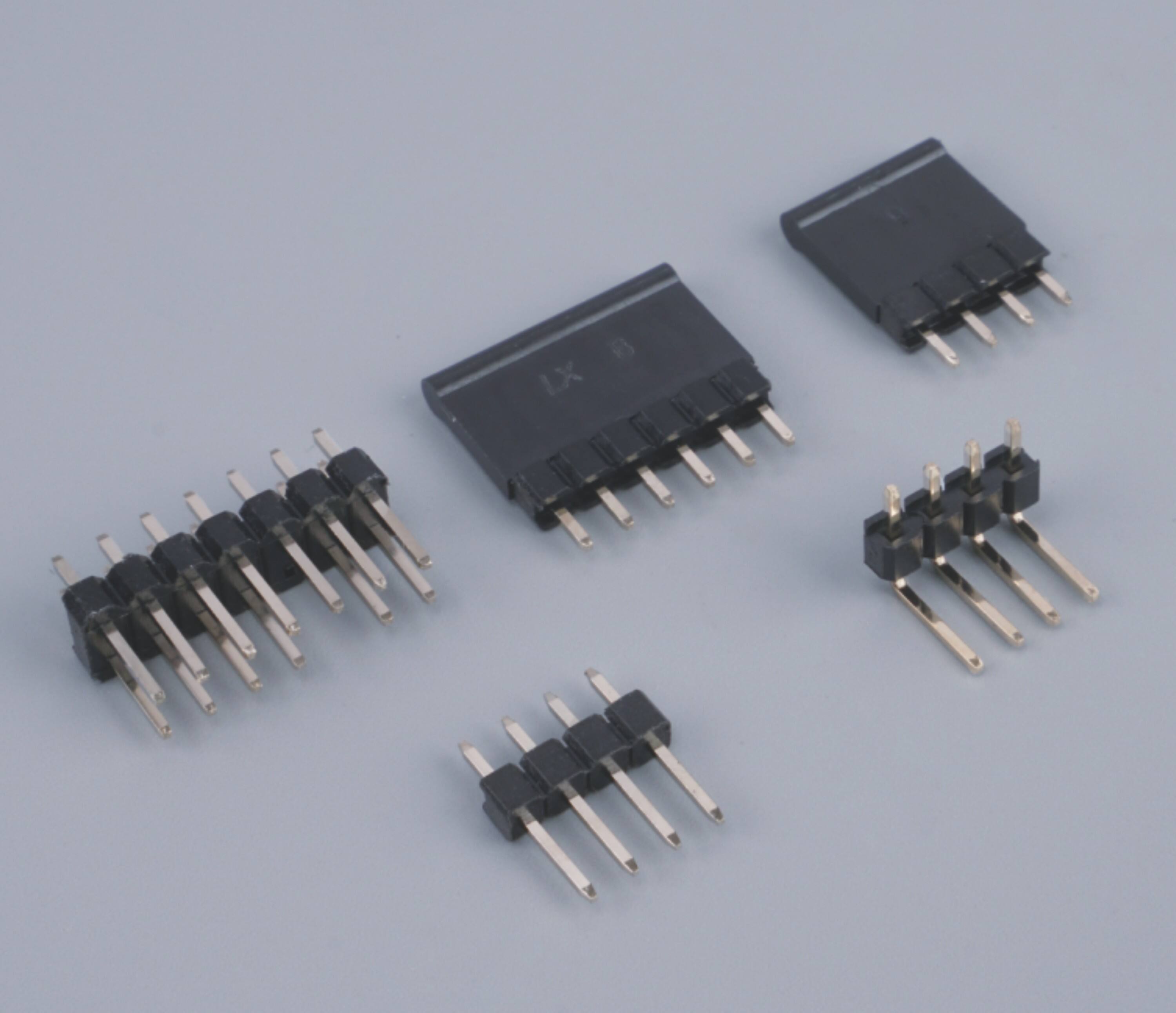

I circuiti elettrici richiedono un'ingegneria precisa per garantire prestazioni ottimali e perdite di potenza minime. Tra i componenti critici che influenzano l'efficienza del circuito, i terminali a spina svolgono un ruolo fondamentale nel determinare la resistenza elettrica complessiva. Questi connettori specializzati fungono da ponti essenziali tra diversi elementi del circuito, influenzando direttamente il flusso di corrente e l'affidabilità del sistema. Comprendere come i terminali a spina riducono la resistenza elettrica richiede l'analisi dei loro principi di progettazione, della composizione dei materiali e delle strategie di implementazione all'interno dei moderni sistemi elettronici.

L'importanza di ridurre la resistenza elettrica nei circuiti va oltre le considerazioni teoriche, estendendosi a applicazioni pratiche in vari settori industriali. Dai dispositivi elettronici di consumo ai sistemi di automazione industriale, una resistenza minore si traduce in una maggiore efficienza energetica, un'integrità del segnale migliorata e una durata più lunga dei componenti. Gli ingegneri e i tecnici professionisti sanno che la corretta selezione e implementazione dei terminali può influenzare notevolmente le prestazioni complessive del sistema, riducendo al contempo i costi operativi e le esigenze di manutenzione.

Comprensione della resistenza elettrica nei collegamenti a terminale

Principi fondamentali della resistenza di contatto

La resistenza di contatto emerge come la principale fonte di impedenza elettrica all'interno dei collegamenti a morsetto, verificandosi all'interfaccia tra superfici conduttrici. Questo fenomeno è causato da irregolarità superficiali microscopiche, strati di ossidazione e contaminazioni che creano barriere al passaggio della corrente. L'entità della resistenza di contatto dipende fortemente dalla forza di contatto, dall'area superficiale, dalle proprietà del materiale e dalle condizioni ambientali che influenzano l'interfaccia del collegamento.

La preparazione della superficie e la selezione dei materiali influenzano in modo significativo le caratteristiche della resistenza di contatto nelle applicazioni a morsetto. Morsetti di alta qualità presentano superfici di contatto lavorate con precisione e parametri di rugosità superficiali ottimizzati per ridurre al minimo la resistenza. La distribuzione della forza normale di contatto attraverso l'interfaccia determina l'area di contatto efficace, che è direttamente correlata ai valori di resistenza secondo consolidati principi dell'ingegneria elettrica.

Conducibilità del Materiale ed Effetti d'Interfaccia

Materiali conduttori diversi presentano livelli variabili di conducibilità elettrica, influenzando direttamente le caratteristiche prestazionali dei terminali. Le leghe a base di rame dominano la produzione di terminali grazie alle loro eccellenti proprietà di conducibilità, mentre il placcaggio in oro offre una superiore resistenza alla corrosione e caratteristiche di contatto stabili. La scelta del materiale di base e del trattamento superficiale determina differenze significative nella stabilità della resistenza a lungo termine e nelle prestazioni ambientali.

Gli effetti d'interfaccia tra materiali dissimili possono introdurre ulteriori fonti di resistenza attraverso la corrosione galvanica e le differenze di dilatazione termica. I progetti professionali di terminali tengono conto di questi fattori mediante un'attenta selezione dei materiali e tecnologie di rivestimento specializzate, che mantengono proprietà elettriche costanti in tutti i campi di temperatura operativa e le condizioni ambientali.

Caratteristiche progettuali che minimizzano la resistenza

Ottimizzazione della geometria di contatto e della superficie

I terminali a spina moderni incorporano geometrie di contatto sofisticate progettate per massimizzare la superficie efficace mantenendo al contempo connessioni meccaniche affidabili. I punti di contatto multipli distribuiscono il flusso di corrente su aree più ampie, riducendo la densità di corrente e gli effetti associati al riscaldamento resistivo. Meccanismi di contatto a molla garantiscono una forza di contatto costante durante tutta la durata della connessione, compensando i cicli termici e l'usura meccanica.

I design avanzati dei terminali presentano forze normali di contatto precisamente controllate, che bilanciano l'affidabilità meccanica con le prestazioni elettriche. Una forza troppo bassa provoca un cattivo contatto elettrico e un aumento della resistenza, mentre una forza eccessiva può danneggiare i componenti o creare concentrazioni di stress. I livelli ottimali di forza sono determinati attraverso test approfonditi e analisi ingegneristiche specifiche per ogni terminale applicazione e ambiente.

Tecnologie di placcatura e trattamenti superficiali

Le tecnologie di placcatura superficiale svolgono un ruolo fondamentale nel mantenere caratteristiche di bassa resistenza per lunghi periodi operativi. La placcatura in oro offre un'eccezionale resistenza alla corrosione e proprietà di contatto stabili, risultando ideale per applicazioni critiche che richiedono affidabilità a lungo termine. La placcatura in argento garantisce una conducibilità superiore, ma richiede un'attenta considerazione ambientale a causa della suscettibilità all'ossidazione in determinate condizioni.

Tra i trattamenti superficiali specializzati, oltre alla placcatura tradizionale, figurano la placcatura selettiva, le barriere al diffondersi e i rivestimenti compositi progettati per requisiti prestazionali specifici. Questi trattamenti avanzati affrontano sfide come la corrosione da micromovimento, la resistenza all'usura e la compatibilità chimica, mantenendo allo stesso tempo caratteristiche elettriche ottimali per tutta la durata operativa.

Selezione dei materiali per applicazioni a bassa resistenza

Materiali base in lega di rame

Le leghe a base di rame costituiscono la base per la costruzione di terminali ad alte prestazioni grazie alla loro eccellente conducibilità elettrica e alle proprietà meccaniche. Le leghe di bronzo fosforoso offrono caratteristiche elastiche superiori pur mantenendo una buona conducibilità, risultando ideali per applicazioni che richiedono cicli ripetuti di accoppiamento. Il rame-berillio offre un'eccezionale resistenza meccanica e alla fatica per applicazioni gravose, anche se sono necessarie precauzioni durante la manipolazione a causa delle preoccupazioni relative alla tossicità del materiale.

La scelta della composizione specifica delle leghe di rame dipende dai requisiti applicativi, inclusa la capacità di trasporto della corrente, le condizioni ambientali e i fattori di sollecitazione meccanica. I team di ingegneria valutano i compromessi tra conducibilità, resistenza, resistenza alla corrosione e costo al fine di ottimizzare le prestazioni dei terminali per applicazioni specifiche, rispettando nel contempo i requisiti normativi e di sicurezza.

Sistemi di placcatura in metalli preziosi

I sistemi di placcatura in metalli preziosi offrono caratteristiche superiori di prestazioni elettriche ed ambientali, essenziali per applicazioni critiche. Le specifiche dello spessore della placcatura in oro variano tipicamente da 0,5 a 2,5 micrometri, a seconda della gravità dell'applicazione e della durata prevista. Una corretta sotto-placcatura con nichel o altri metalli barriera impedisce la migrazione del materiale di base e garantisce un'adesione duratura della placcatura.

I sistemi di placcatura avanzati incorporano strati multipli progettati per specifiche caratteristiche prestazionali, tra cui resistenza all'usura, protezione ambientale e stabilità elettrica. Terminali a perno con sistemi di placcatura ottimizzati dimostrano valori di resistenza misurabilmente più bassi e una superiore stabilità a lungo termine rispetto alle alternative commerciali standard, rendendoli essenziali per applicazioni elettroniche di precisione.

Tecniche di installazione per un'ottimale prestazione

Metodi di connessione appropriati

Le tecniche corrette di installazione influenzano in modo significativo le caratteristiche finali di resistenza dei collegamenti a terminale. Le procedure appropriate di crimpatura garantiscono una distribuzione ottimale della forza di contatto e l'integrità meccanica, riducendo al minimo la resistenza elettrica. La selezione degli attrezzi per la crimpatura, il design delle matrici e la formazione dell'operatore contribuiscono tutti a ottenere collegamenti uniformi e a bassa resistenza su quantitativi produttivi.

Le tecniche di saldatura per applicazioni a terminale richiedono un accurato controllo della temperatura e una selezione appropriata del flussante per prevenire danni garantendo al contempo collegamenti elettrici affidabili. Le composizioni di saldatura senza piombo presentano ulteriori sfide che richiedono profili di temperatura modificati e chimiche di flussante compatibili. Le procedure professionali di installazione includono specifiche misure di controllo qualità per verificare l'integrità del collegamento e le prestazioni elettriche.

Considerazioni ambientali e protezione

Le misure di protezione ambientale influiscono in modo significativo sulla stabilità della resistenza a lungo termine nelle applicazioni terminali. Tecniche di sigillatura adeguate prevengono l'ingresso di umidità e contaminazioni che possono aumentare la resistenza di contatto nel tempo. L'applicazione di rivestimenti conformi offre una protezione aggiuntiva mantenendo l'accessibilità elettrica per le procedure di test e manutenzione.

Gli effetti del ciclaggio termico devono essere considerati durante la pianificazione dell'installazione, poiché l'espansione termica differenziale può generare sollecitazioni meccaniche e compromettere l'integrità dei contatti. Un adeguato scarico della tensione e un supporto meccanico impediscono danni dovuti al movimento termico, mantenendo nel contempo le caratteristiche elettriche ottimali nell'intero intervallo di temperatura operativa.

Protocolli di prova e misurazione

Tecniche di Misurazione della Resistenza

La misurazione accurata della resistenza richiede tecniche e attrezzature specializzate progettate per applicazioni a bassa resistenza. I metodi di misurazione a quattro fili eliminano gli effetti della resistenza dei cavi e forniscono valori precisi della resistenza di contatto, essenziali per il controllo qualità e la verifica delle prestazioni. I livelli di corrente di misura devono essere attentamente controllati per evitare effetti termici che potrebbero influenzare le letture di resistenza.

I protocolli di campionamento statistico garantiscono misurazioni della resistenza rappresentative su quantità produttive, identificando al contempo eventuali problemi di qualità. Le procedure di raccolta e analisi dati monitorano l'andamento delle resistenze nel tempo, consentendo interventi proattivi di manutenzione e iniziative di miglioramento della qualità. I sistemi di test automatizzati forniscono condizioni di misurazione costanti e riducono la variabilità dell'operatore nelle applicazioni critiche.

Monitoraggio delle Prestazioni a Lungo Termine

I protocolli di monitoraggio a lungo termine tracciano le variazioni della resistenza durante l'intera durata operativa per verificare le previsioni di prestazione e identificare potenziali modalità di guasto. I test di invecchiamento accelerato simulano le condizioni ambientali e gli stress operativi per prevedere le caratteristiche di affidabilità a lungo termine. Questi protocolli di prova forniscono dati essenziali per la pianificazione della manutenzione e delle sostituzioni in applicazioni critiche.

I sistemi di monitoraggio delle prestazioni possono integrarsi con i sistemi di gestione degli impianti per offrire monitoraggio in tempo reale della resistenza e funzionalità di allarme. L'analisi delle tendenze identifica un graduale degrado delle prestazioni prima che si verifichi un guasto critico, consentendo una manutenzione proattiva e l'ottimizzazione del sistema. Questo approccio basato sui dati massimizza l'affidabilità del sistema riducendo al minimo i costi di manutenzione e le interruzioni operative.

Applicazioni nei Diversi Settori

Integrazione dell'elettronica automobilistica

Le applicazioni automobilistiche richiedono terminali a spina in grado di resistere a condizioni ambientali gravose mantenendo al contempo una resistenza elettrica costantemente bassa. I sistemi elettrici dei veicoli operano in ambienti con forti escursioni termiche, vibrazioni, umidità ed esposizione a sostanze chimiche che mettono alla prova i design convenzionali dei terminali. I terminali automobilistici avanzati incorporano sistemi di tenuta specializzati e materiali progettati specificamente per queste condizioni impegnative.

Le applicazioni per veicoli elettrici presentano ulteriori sfide che richiedono terminali in grado di gestire elevati livelli di corrente mantenendo una resistenza minima per massimizzare l'efficienza. I sistemi di gestione della batteria e l'elettronica di potenza dipendono da terminali di precisione per garantire un trasferimento energetico ottimale e l'affidabilità del sistema. Queste applicazioni stimolano un'innovazione continua nei materiali e nelle tecnologie di progettazione dei terminali.

Sistemi di controllo industriale

Le applicazioni di controllo industriale richiedono terminali che mantengano caratteristiche elettriche stabili per lunghi periodi operativi in ambienti difficili. I sistemi di controllo di processo dipendono dall'integrità del segnale e dall'accuratezza delle misurazioni, che possono essere compromesse da variazioni di resistenza nei collegamenti dei terminali. I terminali ad alta affidabilità progettati per applicazioni industriali incorporano caratteristiche specifiche per soddisfare questi requisiti prestazionali.

I sistemi di sicurezza e le apparecchiature di arresto di emergenza si basano su terminali con caratteristiche di affidabilità comprovate e prestazioni prevedibili in condizioni estreme. Queste applicazioni critiche richiedono test completi e certificazioni per garantire la conformità agli standard di sicurezza e ai requisiti normativi. La selezione dei terminali per applicazioni di sicurezza privilegia l'affidabilità a lungo termine rispetto ai costi iniziali.

Sviluppi Futuri nella Tecnologia dei Terminali

Sistemi Avanzati di Materiali

Le tecnologie emergenti dei materiali promettono significativi miglioramenti nelle prestazioni elettriche finali e nella resistenza ambientale. Le applicazioni della nanotecnologia includono trattamenti superficiali e sistemi di rivestimento progettati a livello molecolare per ottenere caratteristiche elettriche ottimali. Questi materiali avanzati offrono la possibilità di ridurre drasticamente la resistenza di contatto, migliorando al contempo la durata e la resistenza ambientale.

I sistemi di materiali compositi combinano più materiali per ottimizzare specifiche caratteristiche prestazionali mantenendo un'elevata efficienza economica. La ricerca sui polimeri conduttivi e sui materiali ibridi organico-inorganici potrebbe fornire alternative ai tradizionali sistemi metallici per applicazioni specializzate che richiedono combinazioni uniche di prestazioni.

Tecnologie Smart Terminal

L'integrazione di capacità sensoriali all'interno dei design dei terminali consente il monitoraggio in tempo reale delle caratteristiche di prestazione elettrica e meccanica. I terminali intelligenti possono fornire informazioni sull'integrità del collegamento, sui livelli di resistenza e sulle condizioni ambientali per supportare strategie di manutenzione predittiva. Queste tecnologie rappresentano progressi significativi nel monitoraggio del sistema e nell'ottimizzazione dell'affidabilità.

Le capacità di comunicazione wireless integrate nei design dei terminali potrebbero rivoluzionare il monitoraggio e la diagnostica del sistema. I sistemi di monitoraggio remoto consentono una valutazione continua delle prestazioni senza la necessità di accesso fisico, risultando particolarmente utili per installazioni in luoghi pericolosi o di difficile accesso. Questo sviluppo tecnologico supporta la tendenza più ampia verso infrastrutture intelligenti e implementazioni Industry 4.0.

Domande Frequenti

Quali fattori influenzano in modo più significativo la resistenza di contatto nei terminali a spina

La resistenza di contatto nei terminali a spina è influenzata principalmente dalla forza di contatto, dall'area superficiale, dalla conducibilità del materiale e dalle condizioni superficiali. Forze di contatto più elevate riducono generalmente la resistenza aumentando l'area di contatto efficace, mentre contaminazioni o ossidazioni superficiali possono aumentare significativamente la resistenza. La scelta del materiale, in particolare del sistema di placcatura, influisce notevolmente sia sulla resistenza iniziale che sulle caratteristiche di stabilità a lungo termine.

In che modo le condizioni ambientali influiscono nel tempo sulla resistenza del terminale

Fattori ambientali come umidità, escursioni termiche, esposizione a sostanze chimiche e vibrazioni possono causare un aumento della resistenza attraverso diversi meccanismi. L'umidità può favorire la corrosione e l'ossidazione alle interfacce di contatto, mentre le escursioni termiche generano sollecitazioni meccaniche che possono degradare l'integrità del contatto. Una corretta tenuta stagna e una accurata selezione dei materiali sono essenziali per mantenere stabili le caratteristiche di resistenza in ambienti difficili.

Quali tecniche di misurazione forniscono valori accurati della resistenza di contatto

Le tecniche di misurazione a quattro fili forniscono le misurazioni più accurate della resistenza di contatto eliminando gli effetti della resistenza dei conduttori. I livelli di corrente di prova devono essere attentamente controllati per evitare effetti termici, e misurazioni multiple a diversi livelli di corrente possono verificare l'accuratezza della misurazione. Un'idonea progettazione del dispositivo di prova garantisce condizioni di contatto costanti e riduce la variabilità delle misurazioni tra i campioni.

Come si confrontano diversi materiali placcati per applicazioni a bassa resistenza

La placcatura in oro offre un'elevata stabilità e resistenza alla corrosione, ma a un costo più elevato, risultando ideale per applicazioni critiche. L'argento offre una conducibilità superiore ma richiede protezione ambientale a causa della suscettibilità all'ossidazione. La placcatura in stagno fornisce buone prestazioni a costi inferiori, ma può essere soggetta alla formazione di whisker e alla corrosione in determinati ambienti. La scelta ottimale dipende dai requisiti specifici dell'applicazione e dalle condizioni ambientali.

Indice

- Comprensione della resistenza elettrica nei collegamenti a terminale

- Caratteristiche progettuali che minimizzano la resistenza

- Selezione dei materiali per applicazioni a bassa resistenza

- Tecniche di installazione per un'ottimale prestazione

- Protocolli di prova e misurazione

- Applicazioni nei Diversi Settori

- Sviluppi Futuri nella Tecnologia dei Terminali

-

Domande Frequenti

- Quali fattori influenzano in modo più significativo la resistenza di contatto nei terminali a spina

- In che modo le condizioni ambientali influiscono nel tempo sulla resistenza del terminale

- Quali tecniche di misurazione forniscono valori accurati della resistenza di contatto

- Come si confrontano diversi materiali placcati per applicazioni a bassa resistenza