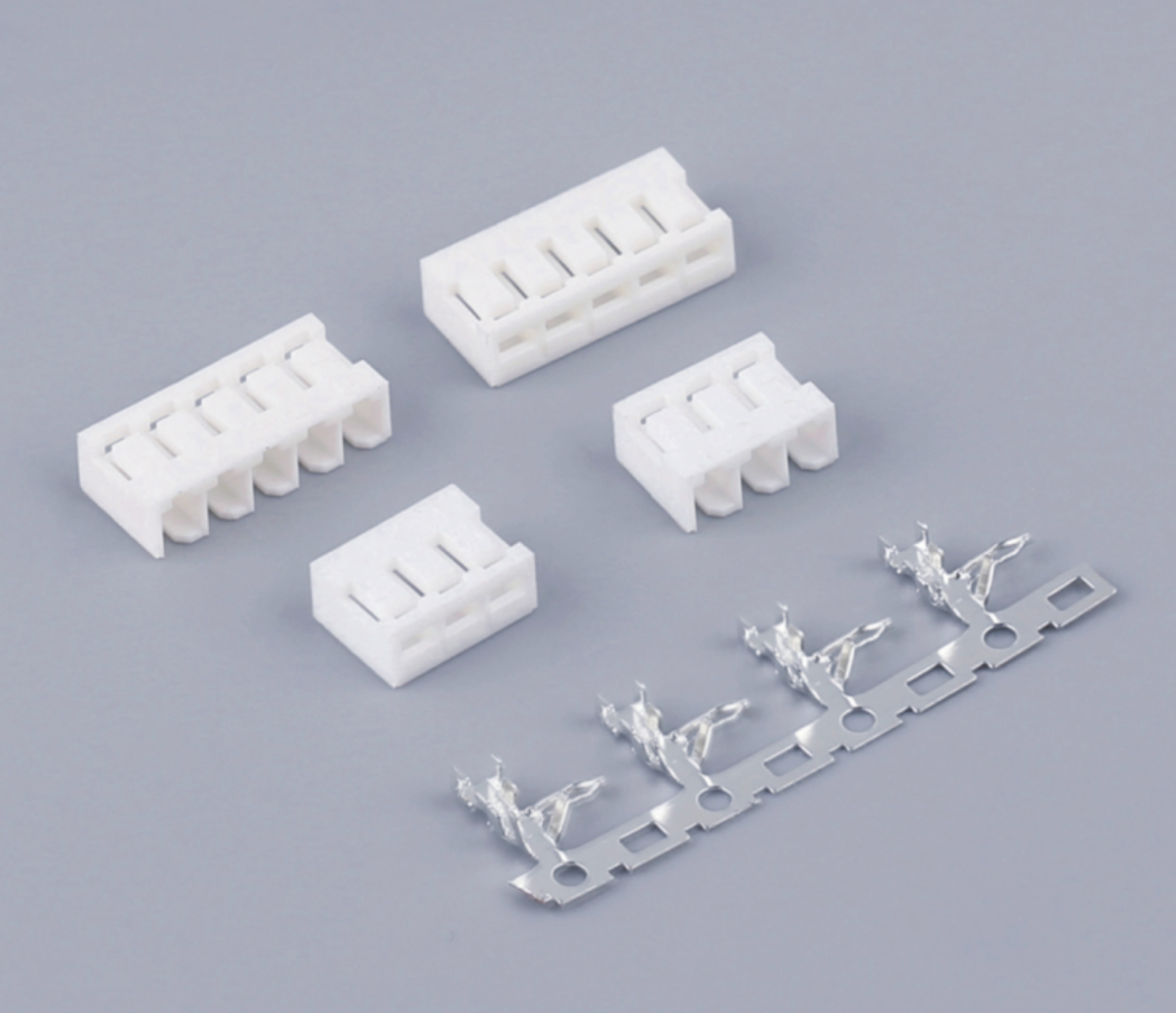

Nowoczesne systemy elektroniczne w dużej mierze polegają na bezpiecznych i niezawodnych połączeniach elektrycznych, aby zapewnić optymalną wydajność w różnych zastosowaniach. Złącza wtykowe stanowią kluczowy interfejs między różnymi komponentami, gwarantując stabilną transmisję sygnałów i dostarczanie energii w złożonych obwodach. Te uniwersalne rozwiązania łączące stały się nieodzowne w branżach od telekomunikacji, motoryzacji po lotnictwo i automatyzację przemysłową, gdzie ciągłość elektryczna bezpośrednio wpływa na niezawodność systemu i efektywność operacyjną.

Ewolucja miniaturyzacji urządzeń elektronicznych oraz rosnące wymagania dotyczące wydajności napędzają znaczące postępy w technologii złącz. Inżynierowie muszą starannie brać pod uwagę różne czynniki, w tym rezystancję styków, zdolność przewodzenia prądu oraz trwałość w warunkach środowiskowych, wybierając odpowiednie rozwiązania łączeniowe do swoich aplikacji. Zrozumienie podstawowych cech i możliwości różnych typów złącz umożliwia lepsze decyzje projektowe, które ostatecznie poprawiają wydajność i żywotność systemu.

Obwody elektroniczne o wysokiej wydajności wymagają rozwiązań łączeniowych, które radzą sobie z wymagającymi parametrami elektrycznymi, zachowując jednocześnie kompaktowe rozmiary. Proces doboru obejmuje ocenę wielu parametrów technicznych, w tym napięć znamionowych, zdolności przewodzenia prądu oraz wytrzymałości mechanicznej, aby zapewnić długotrwałą niezawodność w trudnych warunkach pracy. Inżynierowie profesjonalni coraz częściej polegają na ustandaryzowanych rodzinach złącz, które oferują sprawdzone cechy wydajnościowe i szeroką kompatybilność pomiędzy różnymi architekturami systemów.

Istotne cechy konstrukcyjne dla zastosowań obwodowych

Materiał stykowy i technologie powłokowe

Wybór materiałów stykowych znacząco wpływa na parametry elektryczne i trwałość systemów złącz. Staliki pokryte złotem charakteryzują się doskonałą odpornością na korozję oraz niskim oporem przejściowym, co czyni je idealnym rozwiązaniem w zastosowaniach wysokoczęstotliwościowych oraz w środowiskach o podwyższonej wilgotności czy narażonych na działanie substancji chemicznych. Pokrycia srebrem i cyną oferują bardziej ekonomiczne alternatywy tam, gdzie wystarczająca jest umiarkowana ochrona środowiskowa, a jednocześnie zachowana jest dobra przewodność elektryczna.

Zaawansowane technologie powłok wykorzystują wiele warstw w celu zoptymalizowania zarówno właściwości elektrycznych, jak i mechanicznych. Miedziane stopy podstawowe zapewniają wytrzymałość konstrukcyjną i odprowadzanie ciepła, podczas gdy pośrednie warstwy niklu stanowią barierę zapobiegającą migracji między różnymi warstwami metalu. Powierzchniowe warstwy wykończeniowe są projektowane tak, aby minimalizować utlenianie i utrzymywać stały opór styku przez cały okres użytkowania złącza, gwarantując niezawodną integralność sygnału w krytycznych zastosowaniach.

Geometria styku odgrywa kluczową rolę w zapewnianiu niezawodnych połączeń elektrycznych w różnych warunkach obciążeń mechanicznych. Sprężynowe styki utrzymują stałe nacisk na powierzchnie kontaktowe, kompensując rozszerzalność termiczną oraz tolerancje mechaniczne, które mogłyby inaczej pogorszyć jakość połączenia. Poprawne zaprojektowanie styków gwarantuje odpowiednią siłę nacisku, minimalizując jednocześnie siły wkładania i wyciągania, co ułatwia użytkowanie.

Materiały izolacyjne i właściwości dielektryczne

Wysokowydajne izolatory muszą charakteryzować się doskonałą wytrzymałością dielektryczną, zachowując jednocześnie stabilność mechaniczną w szerokim zakresie temperatur. Termoplastyki inżynieryjne, takie jak poliolefinometylen i polimery ciekłokrystaliczne, oferują lepszą stabilność wymiarową i odporność chemiczną w porównaniu do tradycyjnych materiałów. Zaawansowane polimery umożliwiają mniejsze tolerancje produkcyjne i poprawiają długoterminową niezawodność w wymagających zastosowaniach.

Właściwości stałej dielektrycznej i tangensa kąta strat stają się coraz bardziej istotne w zastosowaniach wysokoczęstotliwościowych, gdzie priorytetem jest integralność sygnału. Materiały o niskich stratach minimalizują tłumienie sygnału oraz sprzęganie wzajemne między sąsiednimi obwodami, umożliwiając niezawodną transmisję danych na wyższych częstotliwościach. Dobór materiału musi uwzględniać równowagę między wymaganiami dotyczącymi właściwości elektrycznych a cechami mechanicznymi i aspektami przetwarzania, aby osiągnąć optymalną ogólną wydajność łącznika.

Wymagania dotyczące trudnośpalności i kompatybilności chemicznej często decydują o wyborze materiałów w określonych zastosowanie środowiskach. Formuły bezhalogenowe odpowiadają na potrzeby związane ze środowiskiem i bezpieczeństwem, zachowując jednocześnie niezbędne cechy użytkowe. Stabilizacja UV oraz inne dodatki zwiększają długoterminową trwałość w warunkach zewnętrznego nasłonecznienia lub intensywnego oświetlenia, gdzie degradacja polimeru może naruszyć niezawodność łącznika.

Parametry wydajności elektrycznej

Pojemność prądowa i zarządzanie temperaturą

Specyfikacje aktualnej wydajności zależą od wielu czynników, w tym powierzchni przekroju styku, przewodności materiału oraz charakterystyki rozpraszania ciepła. Poprawne obliczenia degradacji uwzględniają temperaturę otoczenia, efekty grupowania oraz cykl pracy, aby zapewnić bezpieczną pracę w określonych granicach. Modelowanie termiczne pozwala przewidzieć wzrost temperatury przy różnych warunkach obciążenia, umożliwiając odpowiednie marginesy bezpieczeństwa przy doborze złącz i projektowaniu aplikacji.

Generowanie ciepła w połączeniach elektrycznych podlega zależności I²R, przez co rezystancja styku staje się kluczowym parametrem w zastosowaniach wysokoprądowych. Jakość złącza wtykowe utrzymują niską i stabilną rezystancję styku przez cały okres eksploatacji, minimalizując straty mocy oraz zapobiegając nadmiernemu wzrostowi temperatury, który mógłby uszkodzić wrażliwe komponenty elektroniczne. Regularne monitorowanie i protokoły konserwacji pomagają zapewnić ciągłą wydajność w krytycznych zastosowaniach.

Cykliczne zmiany temperatury mogą powodować rozszerzanie i kurczenie się materiałów, co obciąża złącza lutane oraz połączenia mechaniczne. Konstrukcje złącz muszą uwzględniać te ruchy termiczne, nie naruszając ciągłości elektrycznej ani integralności mechanicznej. Elementy redukujące naprężenia oraz elastyczne rozwiązania montażowe pomagają zapobiegać uszkodzeniom zmęczeniowym w aplikacjach charakteryzujących się znacznymi wahaniami temperatur.

Napięcia znamionowe i koordynacja izolacji

Napięcia znamionowe obejmują zarówno napięcia pracy ciągłej, jak i zdolność wytrzymywania chwilowych przepięć. Koordynacja izolacji zapewnia odpowiednie odstępy powietrzne i drogi upływu pomiędzy przewodnikami o różnych potencjałach, zapobiegając przebiciom lub uszkodzeniom powierzchni izolatorów w warunkach normalnych i awaryjnych. Standardowe procedury badań weryfikują zdolność dielektryczną oraz potwierdzają marginesy bezpieczeństwa dla konkretnych wymagań eksploatacyjnych.

Wysokość nad poziomem morza i warunki środowiskowe znacząco wpływają na wartości napięciowe ze względu na zmniejszoną gęstość powietrza oraz skutki zanieczyszczenia. Współczynniki obniżania parametrów uwzględniają pracę w większych wysokościach, gdzie zmniejszona gęstość powietrza prowadzi do obniżenia wytrzymałości dielektrycznej. Klasyfikacje stopnia zanieczyszczenia pomagają określić odpowiednie odległości elektryczne dla różnych warunków środowiskowych – od czystych instalacji wnętrz po silnie zabrudzone środowiska przemysłowe.

Możliwość wytrzymywania napięć udarowych staje się istotna w zastosowaniach narażonych na przejściowe stany przełączające lub przepięcia indukowane przez pioruny. Układy izolacji złącza muszą wytrzymać te krótkotrwałe, lecz o wysokiej amplitudzie, obciążenia napięciowe bez trwałego pogorszenia właściwości. Zharmonizowane projekty izolacji zapewniają, że zewnętrzne urządzenia ochronne zadziałają przed przekroczeniem możliwości izolacji złącza.

Wytrzymałość mechaniczna i czynniki niezawodności

Wydajność cyklu łączenia

Specyfikacje trwałości mechanicznej określają oczekiwany czas pracy podczas wielokrotnych operacji łączenia i rozłączania. Konstrukcje sprężyn kontaktowych muszą utrzymywać odpowiednią siłę normalną przez tysiące cykli podłączeń, zapobiegając nadmiernemu zużyciu lub odkształceniom. Odpowiedni dobór materiału oraz obróbka cieplna optymalizują właściwości sprężyste dla długotrwałej niezawodności w wymagających zastosowaniach.

Specyfikacje siły wkładania i wyciągania zapewniają przyjazną obsługę przy jednoczesnym utrzymaniu bezpiecznych połączeń mechanicznych. Wymagania dotyczące siły muszą być zrównoważone pod względem łatwości obsługi i zdolności utrzymywania połączenia, zapobiegając przypadkowym rozłączeniom spowodowanym wibracjami lub zakłóceniami mechanicznymi. Standaryzowane procedury testowe weryfikują wydajność w kontrolowanych warunkach symulujących rzeczywiste schematy użytkowania.

Generowanie cząstek i kontrola zanieczyszczeń staje się kluczowa w wrażliwych środowiskach elektronicznych. Samoczyszczące działanie styków pomaga usuwać warstwy tlenkowe i zanieczyszczenia, które mogłyby z czasem zwiększyć rezystancję przejścia. Odpowiednie dobory materiałów minimalizują korozję galwaniczną i zużycie drganiowe, które mogą naruszyć długoterminową wydajność elektryczną.

Cechy odporności środowiskowej

Możliwość działania w cyklach zmian temperatury obejmuje zarówno ciągłe zakresy temperatur roboczych, jak i odporność na szoki termiczne. Materiały i konstrukcje złącz muszą uwzględniać różnice rozszerzalności cieplnej między różnymi materiałami, nie powodując jednocześnie skupisk naprężeń mechanicznych, które mogą prowadzić do przedwczesnych uszkodzeń. Kompleksowe testy potwierdzają wydajność w określonych zakresach temperatur przy realistycznych obciążeniach.

Odporność na wilgotność i korozję zależy zarówno od doboru materiałów, jak i systemów powłok ochronnych. Uszczelnione konstrukcje złączek zapewniają zwiększoną ochronę w trudnych warunkach środowiskowych, gdzie przedostanie się wilgoci może spowodować korozję lub uszkodzenia elektryczne. Odpowiednie systemy uszczelniania gwarantują ochronę środowiskową przez cały okres użytkowania złączki, jednocześnie kompensując ruchy termiczne i tolerancje mechaniczne.

Możliwości odporności na wibracje i wstrząsy zapewniają niezawodne działanie w zastosowaniach mobilnych i przemysłowych, gdzie występują częste zakłócenia mechaniczne. Solidne mechanizmy blokujące zapobiegają przypadkowym rozłączeniom, podczas gdy elastyczne systemy zabezpieczenia przed naprężeniem chronią przed pękaniem zmęczeniowym w punktach wejścia kabli. Testowanie dynamiczne potwierdza wydajność w warunkach rzeczywistych obciążeń mechanicznych.

Zagadnienia dobrane specjalnie dla aplikacji

Wymagania dotyczące integralności sygnału

Zastosowania o wysokiej częstotliwości wymagają starannego doboru kontroli impedancji i minimalizacji sprzężeń wzajemnych. Geometria złącza oraz właściwości materiałów bezpośrednio wpływają na cechy linii transmisyjnych, co ma oddziaływanie na jakość sygnału w cyfrowych i RF aplikacjach. Poprawne dopasowanie impedancji zapobiega odbiciom, które mogą powodować błędy danych lub degradację sygnału w czułych systemach komunikacyjnych.

Trasa para różnicowa oraz skuteczność ekranowania stają się coraz ważniejsze w miarę wzrostu szybkości przesyłania danych. Zrównoważone systemy transmisyjne wymagają dopasowanych parametrów par w celu zachowania integralności sygnału przy większych długościach kabli. Skuteczne systemy ekranowania zapobiegają zakłóceniom elektromagnetycznym, jednocześnie zapewniając elastyczność mechaniczną i niezawodność w warunkach normalnego użytkowania.

Straty odbicia i straty wnoszenia definiują wpływ złącza na ogólną wydajność systemu. Konstrukcje o niskich stratach minimalizują tłumienie sygnału, jednocześnie utrzymując akceptowalne poziomy strat odbicia, które zapobiegają niestabilności systemu. Kompleksowe testy elektryczne weryfikują wydajność w określonym zakresie częstotliwości pod różnym obciążeniem oraz warunkach środowiskowych.

Zastosowania w rozdziałce energii

Systemy rozdziału energii wymagają złącz zdolnych do przewodzenia wysokich prądów przy jednoczesnym utrzymywaniu akceptowalnych poziomów spadku napięcia. Stabilność rezystancji styku staje się kluczowa w zastosowaniach, w których straty mocy bezpośrednio wpływają na sprawność systemu i koszty eksploatacji. Wiele równoległych styków lub przewodów o zwiększonej średnicy pomaga osiągnąć wymaganą zdolność przewodzenia prądu przy jednoczesnym utrzymywaniu dopuszczalnego wzrostu temperatury.

Możliwość przepływu prądu zwarcia zapewnia bezpieczną pracę podczas nieprawidłowości w systemie, które mogą powodować chwilowe stany przeciążeniowe. Wartości znamionowe złącz muszą uwzględniać zarówno normalne prądy pracy, jak i warunki awaryjne, aż do czasu odłączenia uszkodzonych obwodów przez urządzenia ochronne. Poprawna koordynacja z zabezpieczeniami wyższego rzędu gwarantuje bezpieczną i niezawodną pracę przez cały okres użytkowania systemu.

Możliwość gaszenia łuku elektrycznego nabiera znaczenia w aplikacjach przełączania, gdzie złącza mogą być eksploatowane pod obciążeniem. Materiały styków oraz ich geometryczne ułożenie muszą umożliwiać bezpieczne przerwanie łuku elektrycznego bez uszkadzania złącza lub otaczającego sprzętu. Zgodne zasady doboru i stosowania zapewniają bezpieczną pracę w ramach określonych ograniczeń elektrycznych.

Najlepsze praktyki montażu i konserwacji

Odpowiednie techniki instalacji

Poprawne procedury instalacji zapewniają optymalną wydajność elektryczną i mechaniczną przez cały okres użytkowania złącza. Odpowiednie wartości momentu obrotowego zapobiegają zarówno niedośrobowaniu, które może powodować połączenia o wysokim oporze, jak i przełożeniu, które może uszkodzić komponenty złącza. Kalibrowane narzędzia do dokręcania i ustandaryzowane procedury pomagają osiągnąć spójną jakość instalacji wśród różnych techników i lokalizacji montażowych.

Przygotowanie kabla oraz techniki jego końcowania znacząco wpływują na ogólną niezawodność systemu. Poprawna długość odsłonięcia izolacji i przygotowanie przewodnika zapobiegają uszkodzeniu żył, które mogłoby spowodować koncentrację naprężeń lub zwiększenie oporu. Wysokiej jakości narzędzia i techniki obejścia zapewniają trwałe połączenia mechaniczne i elektryczne, odporne na normalne warunki eksploatacji oraz wpływy środowiskowe.

Procedury uszczelniania środowiskowego chronią przed przenikaniem wilgoci i zanieczyszczeniami, które mogą naruszyć długoterminową niezawodność. Poprawne nanoszenie mas uszczelniających i uszczelek wymaga uwagi poświęconej przygotowaniu powierzchni oraz warunkom utwardzania. Regularne protokoły inspekcji pomagają wykryć potencjalne uszkodzenia uszczelnień, zanim spowodują one problemy systemowe.

Protokoły Konserwacji Zabiegowej

Regularne harmonogramy inspekcji pomagają wykryć potencjalne problemy, zanim doprowadzą do awarii systemu lub zagrożeń bezpieczeństwa. Kontrole wizualne pozwalają wykryć oczywiste uszkodzenia, korozję lub zanieczyszczenia wymagające natychmiastowej interwencji. Badania termowizyjne pomagają zidentyfikować połączenia o wysokim oporze, które mogą prowadzić do uszkodzeń urządzeń lub zagrożeń pożarowych w krytycznych zastosowaniach.

Procedury testów elektrycznych weryfikują utrzymanie wydajności w określonych parametrach przez cały okres użytkowania złącza. Pomiar oporu przejściowego pozwala na identyfikację trendów degradacji, które mogą wskazywać na nadchodzące uszkodzenia. Testowanie oporu izolacji potwierdza zachowanie integralności dielektrycznej w warunkach normalnej pracy.

Procedury czyszczenia i smarowania pomagają utrzymać optymalną wydajność w trudnych warunkach środowiskowych, w których zanieczyszczenia lub korozja mogą naruszyć niezawodność. Odpowiednie środki czyszczące i powłoki ochronne muszą być kompatybilne z materiałami złącz, aby zapobiec uszkodzeniom chemicznym. Sproperna dokumentacja czynności konserwacyjnych pomaga śledzić trendy wydajności i optymalizować interwały konserwacyjne.

Często zadawane pytania

Jakie czynniki określają zdolność przewodzenia prądu w złączach wtykowych

Przepustowość prądowa zależy od powierzchni przekroju styku, przewodności materiału, oporu styku oraz właściwości odprowadzania ciepła. Temperatura otoczenia, efekty grupowania z innymi przewodnikami prądotwórczymi oraz cykl pracy wpływają również na bezpieczne granice eksploatacji. Odpowiednie obliczenia degradacji uwzględniają te czynniki, aby zapewnić niezawodną pracę w ramach określonych limitów wzrostu temperatury.

W jaki sposób warunki środowiskowe wpływają na wydajność i dobór złącz

Czynniki środowiskowe, takie jak skrajne temperatury, wilgotność, oddziaływanie chemiczne oraz wibracje mechaniczne, znacząco wpływają na dobór materiałów i wymagania konstrukcyjne złącz. Złącza uszczelnione zapewniają lepszą ochronę przed wilgocią i zanieczyszczeniami, podczas gdy wybór materiałów musi uwzględniać wymagania związane z cyklowaniem termicznym i kompatybilnością chemiczną. Właściwa klasyfikacja środowiskowa pomaga w określeniu odpowiednich typów złącz dla konkretnych warunków aplikacyjnych.

Jakie praktyki konserwacyjne pomagają zapewnić długotrwałą niezawodność złączek

Regularne kontrole wizualne pozwalają wykryć oczywiste uszkodzenia lub zanieczyszczenia wymagające natychmiastowej interwencji. Badania termowizyjne identyfikują połączenia o wysokim oporze, zanim doprowadzą one do awarii urządzeń. Pomiar oporu przejściowego i oporu izolacji potwierdza ciągłość właściwości elektrycznych, podczas gdy odpowiednie czyszczenie oraz nanoszenie powłok ochronnych pomaga zapobiegać korozji i zanieczyszczeniom w trudnych warunkach środowiskowych.

W jaki sposób aplikacje wysokoczęstotliwościowe wpływają na wymagania dotyczące projektowania złączek

Aplikacje wysokoczęstotliwościowe wymagają szczególnej uwagi przy doborze impedancji, tłumienności odbicia, tłumienności wnoszonej oraz zakłóceń wzajemnych. Geometria złączki oraz właściwości materiałów muszą zapewniać stałe cechy linii transmisyjnej, aby zapobiec odbiciom sygnału i jego degradacji. Odpowiednie systemy ekranowania minimalizują zakłócenia elektromagnetyczne, a rozwiązania z różnicowymi parami przewodów zachowują integralność sygnału w zrównoważonych systemach transmisji.

Spis treści

- Istotne cechy konstrukcyjne dla zastosowań obwodowych

- Parametry wydajności elektrycznej

- Wytrzymałość mechaniczna i czynniki niezawodności

- Zagadnienia dobrane specjalnie dla aplikacji

- Najlepsze praktyki montażu i konserwacji

-

Często zadawane pytania

- Jakie czynniki określają zdolność przewodzenia prądu w złączach wtykowych

- W jaki sposób warunki środowiskowe wpływają na wydajność i dobór złącz

- Jakie praktyki konserwacyjne pomagają zapewnić długotrwałą niezawodność złączek

- W jaki sposób aplikacje wysokoczęstotliwościowe wpływają na wymagania dotyczące projektowania złączek