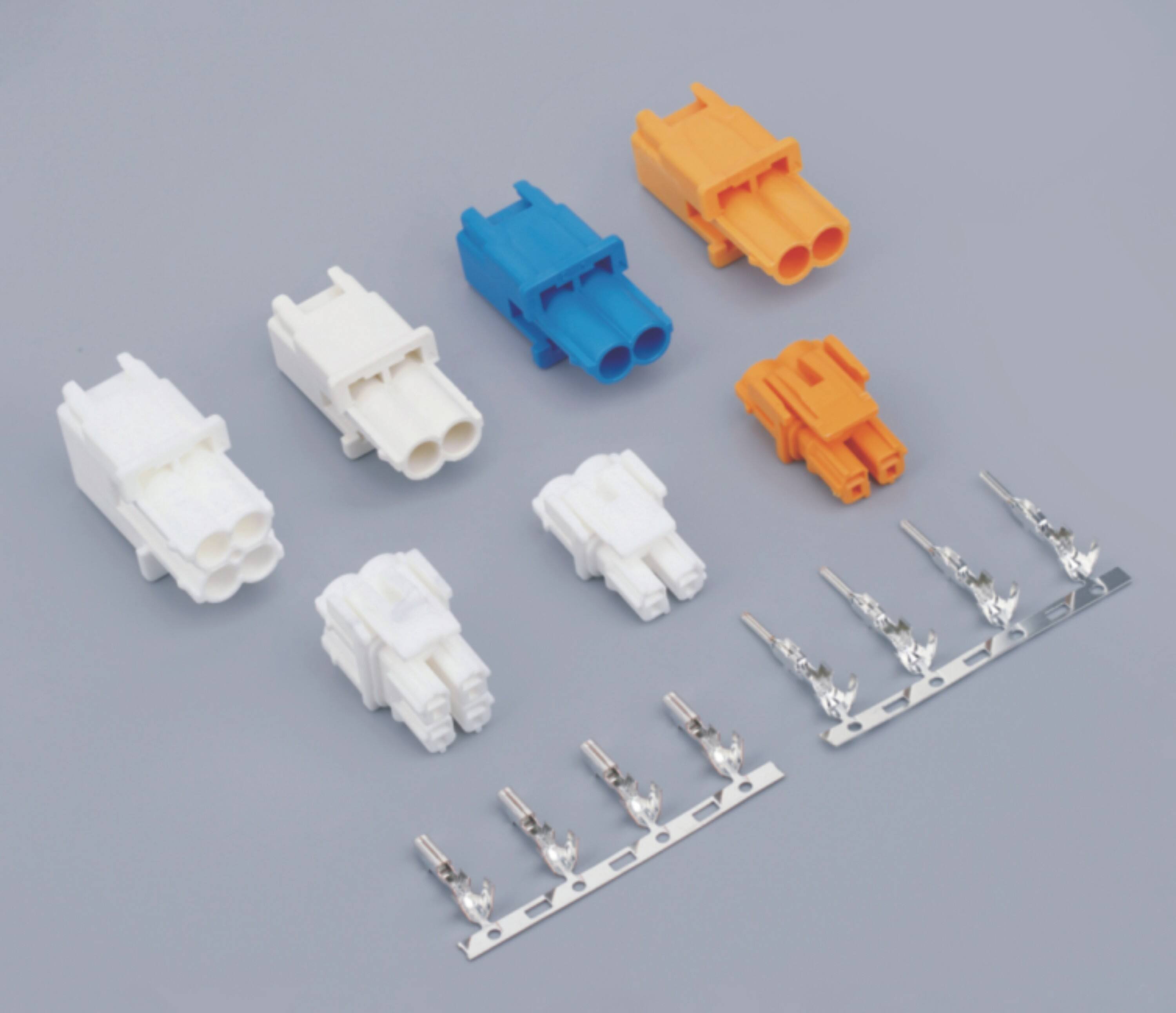

Przewód do łączniki przewodów stanowią krytyczne komponenty w systemach elektrycznych, gdzie niezawodna transmisja mocy i integralność sygnału są najważniejsze. Te specjalistyczne złącza umożliwiają bezpośrednie połączenia między przewodami bez konieczności stosowania dodatkowych rozdzielnic lub listw zaciskowych, co czyni je niezbędnymi w zastosowaniach wymagających wysokiej wydajności prądowej i napięciowej. Zrozumienie zachowania tych złącz w skrajnych warunkach elektrycznych jest kluczowe dla inżynierów, techników i projektantów systemów pracujących z dystrybucją energii, automatyzacją przemysłową oraz instalacjami elektrycznymi dużej mocy.

Charakterystyka pracy złączek drutowych pod wpływem wysokiego obciążenia elektrycznego zależy od wielu wzajemnie powiązanych czynników, w tym składu materiału, konstrukcji styku, właściwości izolacji oraz możliwości zarządzania temperaturą. Nowoczesne technologie złączek ewoluowały, by radzić sobie z coraz bardziej wymagającymi zastosowaniami — od systemów energii odnawialnej pracujących przy poziomie kilowoltów po maszyny przemysłowe wymagające przepływu setek amperów prądu ciągłego. Złączki te muszą zachować integralność elektryczną, jednocześnie wytrzymując trudności środowiskowe, takie jak wahania temperatury, wibracje i wilgoć.

Zespoły inżynierskie stoją przed unikalnymi wyzwaniami podczas doboru złączek do aplikacji wysokoprądowych, ponieważ tradycyjne konstrukcje złączek często okazują się niewystarczające w ekstremalnych warunkach elektrycznych. Skutki awarii złącza w systemach wysokiego natężenia prądu mogą być katastrofalne, potencjalnie prowadząc do uszkodzenia sprzętu, zagrożeń bezpieczeństwa oraz kosztownych przestojów. Dlatego zrozumienie podstawowych zasad rządzących pracą złączek w warunkach obciążenia elektrycznego staje się kluczowe dla pomyślnej implementacji systemu oraz długoterminowej niezawodności.

Podstawy wydajności elektrycznej

Pojemność prądowa i rezystancja styku

Obecna nośność prądowa złącz drutowych zależy przede wszystkim od powierzchni przekroju elementów stykowych oraz oporu kontaktowego na powierzchni połączenia. Opór kontaktowy reprezentuje opór elektryczny występujący w miejscu połączenia stykowych elementów złącza, mierzony zazwyczaj w miliomach. Wysokiej jakości złącza minimalizują ten opór dzięki precyzyjnym tolerancjom produkcyjnym, optymalnym materiałom stykowym oraz skutecznym technologiom powlekania zapobiegającym utlenianiu i korozji.

Stopy miedzi dominują w budowie styków ze względu na ich doskonałą przewodność elektryczną, choć powlekanie srebrem i złotem często poprawia wydajność, zmniejszając opór powierzchniowy i zapobiegając utlenianiu. Siła nacisku styku między połączonymi elementami ma znaczący wpływ na opór, przy czym wyższe siły zazwyczaj generują niższe wartości oporu. Jednakże nadmierna siła nacisku może prowadzić do naprężeń mechanicznych i przedwczesnego zużycia, co wymaga starannego zrównoważenia w projektowaniu złącz.

Wzrost temperatury spowodowany nagrzewaniem rezystancyjnym staje się krytycznym czynnikiem ograniczającym w zastosowaniach o wysokim prądzie. Zależność między prądem, opornością i rozpraszaniem mocy podlega prawu Joule'a, gdzie moc jest równa kwadratowi prądu pomnożonemu przez opór. Nawet niewielkie zwiększenie oporu styku może dramatycznie zwiększyć rozpraszanie mocy i wzrost temperatury, co potencjalnie może prowadzić do warunków niekontrolowanego wzrostu temperatury (thermal runaway), zagrażających integralności złącza oraz otaczającym komponentom systemu.

Napięcie znamionowe i wytrzymałość dielektryczna

Napięcie znamionowe obejmuje wiele aspektów wydajności złącza, w tym napięcie przebicia, odległość upływu oraz wymagania dotyczące luzów. Napięcie przebicia oznacza maksymalne napięcie, jakie materiał izolacyjny może wytrzymać przed wystąpieniem uszkodzenia dielektrycznego, podawane zazwyczaj w kilovoltach na milimetr. Jakość złącza przewód do przewodu wykorzystuje zaawansowane materiały dielektryczne o wysokiej wytrzymałości na przebicie, aby zapewnić niezawodne działanie przy podwyższonych napięciach.

Odległość upływu odnosi się do najkrótszej drogi wzdłuż powierzchni izolacyjnych pomiędzy elementami przewodzącymi, podczas gdy odstęp powietrzny reprezentuje najkrótszą bezpośrednią drogę przez powietrze między przewodnikami. Oba parametry stają się coraz istotniejsze przy wyższych napięciach, ponieważ niedostateczne odstępy mogą prowadzić do przebicia łukowego, powodującego katastrofalne uszkodzenie. Normy branżowe, takie jak IEC 60664, zawierają wytyczne dotyczące minimalnych odległości upływu i odstępów powietrznych, bazujące na napięciu pracy, stopniu zanieczyszczenia oraz warunkach środowiskowych.

Zjawisko częściowych wyładowań może występować w złączach wysokiego napięcia, gdy natężenie pola elektrycznego przekracza próg przebicia powietrza lub materiałów izolacyjnych w małych wnękach czy niedoskonałościach. Te zdarzenia wyładowcze stopniowo degradują materiały izolacyjne w czasie, co ostatecznie prowadzi do całkowitego przebicia. Zaawansowane konstrukcje złączy wykorzystują techniki gradacji pola elektrycznego oraz systemy izolacji bez wolnych przestrzeni, aby zminimalizować aktywność częściowych wyładowań i wydłużyć czas użytkowania.

Nauka o materiałach i konstrukcja

Materiały stykowe i systemy powłok ochronnych

Wybór materiałów stykowych ma znaczący wpływ na wydajność złącz w warunkach wysokiego obciążenia elektrycznego. Miedź pozostaje podstawowym materiałem przewodzącym ze względu na doskonałą przewodność elektryczną, właściwości mechaniczne oraz korzystny stosunek jakości do ceny. Jednakże czyste powierzchnie miedzi są narażone na utlenianie i korozję, co może znacząco zwiększyć rezystancję styku w czasie. Dlatego systemy powłok ochronnych są niezbędne do zapewnienia długotrwałej wydajności.

Powłoka srebrna oferuje lepszą przewodność elektryczną w porównaniu z innymi opcjami powłok, co czyni ją idealną do zastosowań o wysokim natężeniu prądu, gdzie minimalizacja oporu jest najważniejsza. Własności naturalne srebra obejmują doskonałą przewodność cieplną, która pomaga w odprowadzaniu ciepła, oraz zdolność utrzymywania niskiego oporu nawet wtedy, gdy na powierzchni tworzą się cienkie warstwy tlenków. Jednak srebro jest narażone na czernienie w środowiskach zawierających siarkę, co potencjalnie ogranicza jego zastosowanie w pewnych ustawieniach przemysłowych.

Powłoka złota zapewnia wyjątkową odporność na korozję i utrzymuje stabilny opór styku przez dłuższy czas, co czyni ją odpowiednią dla krytycznych zastosowań, gdzie niezawodność jest najważniejsza. Grubość powłoki złota wpływa zarówno na wydajność, jak i koszt, przy czym grubsze powłoki oferują zwiększoną trwałość, ale podnoszą koszty materiału. Warstwy barierowe z niklu są zazwyczaj nanoszone pod powłokami złota, aby zapobiec migracji miedzi i utrzymać integralność powłoki z biegiem czasu.

Materiały i właściwości izolacyjne

Nowoczesne złącza przewód-do-przewodu wykorzystują zaawansowane materiały termoplastyczne i termoutwardzalne zaprojektowane tak, aby zapewniać doskonałą wydajność dielektryczną w ekstremalnych warunkach. Związki poliamidowe, powszechnie znane jako nylon, charakteryzują się doskonałą wytrzymałością mechaniczną i dobrymi właściwościami elektrycznymi, co czyni je odpowiednimi dla wielu zastosowań w wysokowydajnych złączach. Materiały te mogą być modyfikowane za pomocą wzmocnienia włóknem szklanym w celu poprawy stabilności wymiarowej i odporności na temperaturę.

Materiały polimerowe z ciekłego kryształu reprezentują najnowocześniejszą technologię izolacji, oferując wyjątkową stabilność wymiarową, niskie wchłanianie wilgoci oraz doskonałe właściwości elektryczne w szerokim zakresie temperatur. Materiały te zachowują swoją wytrzymałość dielektryczną nawet podczas cyklicznych zmian temperatury, które powodowałyby degradację konwencjonalnych tworzyw sztucznych, dzięki czemu są idealne do wymagających zastosowań lotniczych i motoryzacyjnych.

Materiały termoutwardzalne, takie jak poliestry termoutwardzalne i związki epoksydowe, zapewniają doskonałe właściwości izolacji elektrycznej oraz stabilność wymiarową w warunkach wysokich temperatur. Materiały te ulegają nieodwracalnemu chemicznemu sieciowaniu podczas procesu utwardzania, co skutkuje lepszą stabilnością termiczną w porównaniu z alternatywami termoplastycznymi. Sieciowa struktura cząsteczkowa zachowuje właściwości mechaniczne i elektryczne nawet przy ekspozycji na temperatury zbliżone do punktu rozkładu termicznego materiału.

Uwagi dotyczące zarządzania temperaturą

Generowanie i odprowadzanie ciepła

Generowanie ciepła w złączach przewód-przewód wynika głównie ze strat rezystancyjnych na stykach kontaktowych i w materiałach przewodzących. Ilość wytworzonego ciepła podlega podstawowej zależności P = I²R, gdzie rozpraszana moc rośnie wykładniczo wraz z prądem i liniowo wraz z oporem. Zależność ta podkreśla kluczowe znaczenie minimalizowania oporu przejściowego w aplikacjach wysokoprądowych, ponieważ nawet niewielkie wzrosty oporu mogą prowadzić do znacznego zwiększenia generowania ciepła.

Przewodność termiczna materiałów złącz plays kluczową rolę w odprowadzaniu ciepła oraz ogólnych właściwościach termicznych. Stalowe styki zapewniają doskonałą przewodność termiczną, skutecznie odprowadzając ciepło ze styków kontaktowych w kierunku większych mas termicznych lub radiatorów. Izolacyjne materiały o wyższej przewodności termicznej mogą również przyczyniać się do poprawy wydajności termicznej, ułatwiając transfer ciepła do otaczającego powietrza lub konstrukcji montażowych.

Mechanizmy przenikania ciepła konwekcyjnego i promieniowego decydują o tym, jak skutecznie złącza mogą odprowadzać wydzielane ciepło do otoczenia. Konstrukcja obudowy złącza znacząco wpływa na te procesy wymiany ciepła, a takie cechy jak żebra chłodzące, przelotki termiczne oraz zoptymalizowane ścieżki przepływu powietrza zwiększają skuteczność chłodzenia. Odpowiednie zarządzanie temperaturą staje się coraz ważniejsze w zamkniętych środowiskach, gdzie temperatura otoczenia jest podwyższona lub cyrkulacja powietrza ograniczona.

Wpływ temperatury na wydajność

Podwyższone temperatury wpływają niemal na każdy aspekt działania złączy – od rezystancji styku i właściwości mechanicznych po integralność izolacji oraz niezawodność długoterminową. Rezystancja styku zazwyczaj rośnie wraz z temperaturą ze względu na zmniejszoną ruchliwość elektronów w materiałach przewodzących, co powoduje dodatnią pętlę sprzężenia zwrotnego: wzrost rezystancji prowadzi do wyższych temperatur, które dalszy zwiększają rezystancję.

Różnice w rozszerzalności termicznej między różnymi materiałami mogą powodować naprężenia mechaniczne, które wpływają negatywnie na wydajność i niezawodność złączy. Siły kontaktowe mogą maleć, gdy materiały obudowy rozszerzają się bardziej niż sprężyny stykowe, co potencjalnie zwiększa opór przejściowy i generowanie ciepła. Zaawansowane projekty złączy obejmują mechanizmy kompensacyjne oraz strategie doboru materiałów minimalizujące skutki rozszerzalności termicznej.

Materiały izolacyjne ulegają degradacji w podwyższonych temperaturach na skutek różnych procesów, w tym utleniania, hydrolizy oraz rozkładu termicznego. Te procesy stopniowo zmniejszają wytrzymałość dielektryczną i właściwości mechaniczne, co może prowadzić do przedwczesnego uszkodzenia w zastosowaniach wysokotemperaturowych. Zrozumienie granic termicznych materiałów izolacyjnych jest kluczowe dla określenia odpowiednich współczynników degradacji oraz oczekiwanego czasu użytkowania.

Standardy testów i kwalifikacji

Protokoły testowe branżowe

Kompleksowe protokoły testowania zapewniają, że złącza przewodowe spełniają rygorystyczne wymagania dotyczące wydajności w warunkach wysokiego prądu i napięcia. Testy cykliczne prądu poddają złącza wielokrotnym cyklom obciążenia i rozładowania przy znamionowych poziomach prądu, symulując rzeczywiste warunki pracy przez dłuższy czas. Te testy potwierdzają, że opór przejściowy pozostaje stabilny oraz że nie występuje nadmierne nagrzewanie ani degradacja podczas normalnej pracy.

Testy wytrzymałości napięciowej oceniają zdolność złącz do zachowania integralności izolacji przy napięciach znacznie przekraczających normalne poziomy pracy. Testy wytrzymałości dielektrycznej zazwyczaj stosują napięcia wahające się od dwukrotnej do dziesięciokrotnej wartości napięcia znamionowego, w zależności od zastosowania i wymagań bezpieczeństwa. Te testy pomagają zidentyfikować potencjalne słabe punkty w systemach izolacyjnych i potwierdzają wystarczające marginesy bezpieczeństwa.

Protokoły testowania środowiskowego oceniają wydajność złącz pod wpływem różnych kombinacji temperatury, wilgotności, wibracji oraz innych czynników stresu środowiskowego. Testy cykliczne zmian temperatury poddają złącza wielokrotnym wahaniom temperatury przy jednoczesnym monitorowaniu właściwości elektrycznych, co pomaga wykryć potencjalne przyczyny uszkodzeń związane z rozszerzalnością cieplną, degradacją materiałów lub niestabilnością styków.

Metody weryfikacji wydajności

Testowanie wzrostu temperatury stanowi jedną z najważniejszych metod walidacji złącz wysokoprądowych, mierząc przyrost temperatury w różnych punktach złącza podczas przepływu prądu znamionowego. Termografia podczerwieni umożliwia pomiary bezkontaktowe, pozwalając na szczegółowe mapowanie termiczne powierzchni złącz podczas pracy. Pomiar temperatury w stykach za pomocą wbudowanych termopar lub detektorów rezystancyjnych umożliwia uzyskanie dokładnych danych dla krytycznych interfejsów stykowych.

Pomiar rezystancji styku musi być wykonywany przy użyciu odpowiednich technik, aby uzyskać dokładne i powtarzalne wyniki. Metody pomiaru czteroprzewodowego eliminują wpływ rezystancji przewodów pomiarowych, zapewniając precyzyjny pomiar rezystancji kontaktowych na poziomie miliomów. Zautomatyzowane urządzenia testowe mogą szybko mierzyć rezystancję w wielu parach styków, umożliwiając analizę statystyczną spójności produkcji i kontrolę jakości.

Przyspieszone testy trwałości wykorzystują zwiększone warunki obciążenia, by w skróconym czasie symulować długoterminowe efekty starzenia. Testy te łączą podwyższone temperatury, obciążenie elektryczne oraz czynniki środowiskowe, aby identyfikować potencjalne tryby uszkodzeń i oszacować żywotność w normalnych warunkach eksploatacji. Analiza statystyczna wyników testów pomaga ustalić przedziały ufności oraz prognozy niezawodności dla zastosowań terenowych.

Uwagi i najlepsze praktyki dotyczące zastosowania

Wymagania dotyczące integracji systemu

Pomyślne zintegrowanie łączników typu wire to wire w systemach wysokiego napięcia wymaga starannego uwzględnienia czynników na poziomie systemu, które wpływają na wydajność i niezawodność łączników. Dobór przekroju przewodników musi brać pod uwagę nie tylko prąd znamionowy łącznika, ale także środowisko termiczne, cykl pracy oraz współczynniki obniżenia parametrów określone przez producentów. Przewodniki o powiększonym przekroju mogą poprawić wydajność cieplną, zapewniając dodatkowe ścieżki odprowadzania ciepła.

Odpowiednie wsporzenie mechaniczne oraz zabezpieczenie przed naprężeniem zapobiegają nadmiernemu obciążeniu mechanicznemu zestawów łączników, co mogłoby naruszyć połączenia elektryczne lub uszkodzić układy izolacyjne. Izolacja drgań może być konieczna w zastosowaniach związanych z maszynami obrotowymi lub sprzętem transportowym, gdzie siły dynamiczne mogą powodować korozję żelową lub zużycie mechaniczne na stykach kontaktowych.

Zagadnienia związane z ochroną środowiska obejmują wymagania dotyczące uszczelnienia, odporności na korozję oraz środki zapobiegające zanieczyszczeniom. Konstrukcje uszczelnionych złącz chronią przed przenikaniem wilgoci, gromadzeniem się kurzu oraz oddziaływaniem substancji chemicznych, które mogą pogarszać właściwości elektryczne w czasie. Jednak systemy uszczelniające mogą wpływać na wydajność cieplną, ograniczając cyrkulację powietrza, co wymaga starannego balansu między ochroną a skutecznością chłodzenia.

Wskazówki dotyczące instalacji i konserwacji

Poprawne techniki instalacji znacząco wpływają na długoterminową wydajność i niezawodność złącz przewodowych w zastosowaniach wysokoprądowych. Należy dokładnie przestrzegać zaleceń dotyczących momentu obrotowego połączeń gwintowanych, aby zapewnić odpowiednią siłę kontaktu bez nadmiernego obciążania elementów mechanicznych. Połączenia niedokręcone mogą charakteryzować się dużym oporem i nagrzewaniem, natomiast przeciągnięte mogą uszkodzić gwint lub nadmiernie sprasować uszczelki.

Przygotowanie powierzchni styków polega na usuwaniu tlenków, zanieczyszczeń oraz powłok ochronnych, które mogą zwiększać opór przejściowy. Odpowiednie środki czyszczące i techniki zależą od materiałów styków oraz systemów powlekania, a zalecenia producenta stanowią wytyczne dla konkretnych typów złącz. W niektórych zastosowaniach mogą być korzystne środki poprawiające jakość połączeń, jednak ich stosowanie należy zweryfikować pod kątem konkretnego projektu złącza oraz warunków eksploatacji.

Programy przeglądów zapobiegawczych pomagają zagwarantować ciągłą niezawodność działania i wczesne wykrywanie potencjalnych problemów, zanim dojdzie do uszkodzeń. Regularne przeglądy powinny obejmować ocenę wizualną pod kątem oznak przegrzania, korozji lub uszkodzeń mechanicznych, a także okresgową kontrolę oporu przejściowego i wzrostu temperatury. Badania termowizyjne pozwalają wykryć rozwijające się problemy, takie jak luźne połączenia czy zużyte styki, które samej inspekcji wizualnej mogą nie ulec wykryciu.

Często zadawane pytania

Jakie czynniki decydują o maksymalnym prądzie znamionowym złącz drutowych

Maksymalny prąd znamionowy zależy od kilku wzajemnie powiązanych czynników, w tym pola przekroju styku, oporu przejściowego, przewodności cieplnej materiałów, temperatury otoczenia oraz dopuszczalnego wzrostu temperatury. Ostatecznie to zdolność złącza do odprowadzania ciepła przez przewodzenie, konwekcję i promieniowanie ogranicza maksymalny prąd, jaki może ono bezpiecznie przewodzić. Producenci zazwyczaj określają wartości prądów znamionowych na podstawie ustandaryzowanych warunków testowych, stosując współczynniki obniżające dla różnych środowisk eksploatacyjnych.

W jaki sposób opór przejściowy wpływa na działanie w aplikacjach wysokoprądowych

Rezystancja styku bezpośrednio wpływa na rozpraszanie mocy i wzrost temperatury zgodnie ze wzorem P = I²R, w którym nawet niewielki wzrost rezystancji może powodować znaczne nagrzewanie przy wysokich wartościach prądu. Zbyt wysoka rezystancja styku prowadzi do powstawania gorących punktów, które mogą uszkadzać izolację, utleniać powierzchnie stykowe i wywoływać cykl dalszego wzrostu rezystancji oraz temperatury. Wysokiej jakości złącza minimalizują rezystancję styku poprzez odpowiedni dobór materiałów, obróbkę powierzchniową oraz projekt mechaniczny zapewniający stałą siłę kontaktu.

Jaka jest główna różnica między wartościami napięcia znamionowego a możliwościami dielektrycznymi wytrzymywania napięcia

Wartości napięć znamionowych reprezentują maksymalne napięcie ciągłe w warunkach normalnej pracy, podczas gdy zdolność dielektryczna wskazuje poziom napięcia, które izolacja może wytrzymać podczas krótkotrwałych testów bez przebicia. Napięcia wytrzymałości dielektrycznej są zazwyczaj znacznie wyższe niż napięcia znamionowe, zapewniając margines bezpieczeństwa dla przemocykowych przepięć oraz długoterminową niezawodność. Oba parametry zależą od właściwości materiału izolacyjnego, geometrii oraz warunków środowiskowych, takich jak wysokość nad poziomem morza i poziom zanieczyszczenia.

W jaki sposób warunki środowiskowe wpływają na działanie złączek przy wysokim obciążeniu elektrycznym

Czynniki środowiskowe znacząco wpływają na wydajność złącz poprzez różne mechanizmy, w tym efekty termiczne na właściwości materiałów, pochłanianie wilgoci wpływające na wytrzymałość dielektryczną oraz zanieczyszczenia zwiększające przewodność powierzchniową. Wysokie temperatury otoczenia obniżają zdolność do przewodzenia prądu i przyspieszają starzenie materiałów, podczas gdy wilgotność może zmniejszać napięcie przebicia i sprzyjać korozji. Wysokość nad poziomem morza wpływa na gęstość powietrza i wytrzymałość dielektryczną, wymagając redukcji parametrów na terenach położonych powyżej poziomu morza. Odpowiednia ochrona przed warunkami zewnętrznymi oraz właściwy dobór złącz pomaga utrzymać wydajność w trudnych warunkach.

Spis treści

- Podstawy wydajności elektrycznej

- Nauka o materiałach i konstrukcja

- Uwagi dotyczące zarządzania temperaturą

- Standardy testów i kwalifikacji

- Uwagi i najlepsze praktyki dotyczące zastosowania

-

Często zadawane pytania

- Jakie czynniki decydują o maksymalnym prądzie znamionowym złącz drutowych

- W jaki sposób opór przejściowy wpływa na działanie w aplikacjach wysokoprądowych

- Jaka jest główna różnica między wartościami napięcia znamionowego a możliwościami dielektrycznymi wytrzymywania napięcia

- W jaki sposób warunki środowiskowe wpływają na działanie złączek przy wysokim obciążeniu elektrycznym