Los conectores eléctricos sirven como el soporte fundamental de los sistemas electrónicos modernos, facilitando conexiones seguras y confiables entre diversos componentes. Estos componentes esenciales permiten el flujo continuo de corriente eléctrica mientras mantienen la integridad de la señal en innumerables aplicaciones. Desde maquinaria industrial hasta electrónica de consumo, los conectores eléctricos desempeñan un papel fundamental para garantizar la eficiencia operativa y la seguridad. Comprender los factores clave que contribuyen al rendimiento y la fiabilidad a largo plazo resulta primordial al seleccionar la solución de conector adecuada para aplicaciones específicas.

El proceso de selección de conectores eléctricos implica numerosas consideraciones técnicas que afectan directamente el rendimiento y la durabilidad del sistema. Los ingenieros y especialistas de compras deben evaluar múltiples factores que van desde las condiciones ambientales hasta las especificaciones eléctricas. Una mala selección de conectores puede provocar fallos en el sistema, riesgos de seguridad y costosas interrupciones. Por lo tanto, es fundamental comprender a fondo las características del conector y aplicación los requisitos para tomar decisiones informadas que garanticen el éxito operativo a largo plazo.

Selección de materiales y calidad de construcción

Materiales de los contactos y opciones de revestimiento

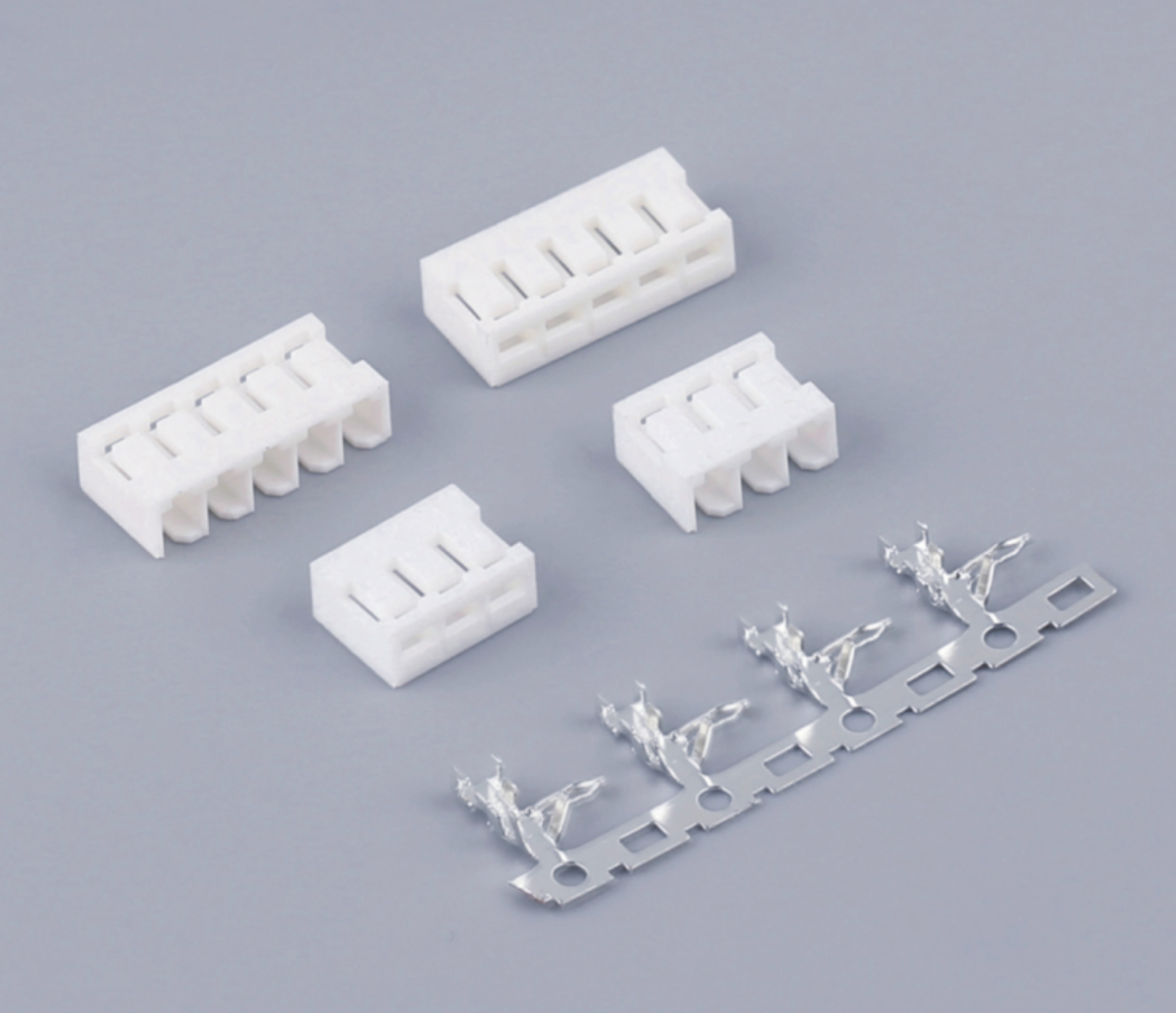

La elección de los materiales de contacto influye significativamente en el rendimiento y la durabilidad de los conectores eléctricos. Los conectores de alta calidad suelen utilizar materiales como cobre, latón o aleaciones especializadas que ofrecen una excelente conductividad y resistencia a la corrosión. Las opciones de recubrimiento para contactos incluyen oro, plata, níquel y estaño, cada uno proporcionando ventajas específicas según el entorno de aplicación. El recubrimiento de oro ofrece una resistencia superior a la corrosión y mantiene una baja resistencia de contacto durante largos períodos, lo que lo hace ideal para aplicaciones críticas donde la fiabilidad es fundamental.

El chapado en plata proporciona una excelente conductividad y es rentable para muchas aplicaciones, aunque puede empañarse con el tiempo cuando se expone a ciertas condiciones ambientales. El chapado en níquel sirve como una capa barrera eficaz, previniendo la migración del metal base mientras ofrece buena durabilidad. El chapado en estaño representa una opción popular para conectores eléctricos de uso general debido a su equilibrio entre rendimiento y rentabilidad. La selección de materiales adecuados para los contactos y el chapado debe ajustarse a los requisitos específicos de la aplicación, las condiciones de funcionamiento y las limitaciones presupuestarias.

Materiales de la carcasa y durabilidad

Los materiales de la carcasa del conector desempeñan un papel crucial en la protección de los componentes internos y en garantizar la fiabilidad a largo plazo. Los materiales comunes para la carcasa incluyen polímeros termoplásticos, plásticos termoestables y aleaciones metálicas, cada uno ofreciendo ventajas distintas para diferentes aplicaciones. Los materiales termoplásticos, como el nylon y el policarbonato, proporcionan una excelente estabilidad dimensional, resistencia química y facilidad de fabricación. Estos materiales pueden soportar rangos moderados de temperatura mientras mantienen su integridad estructural bajo condiciones normales de funcionamiento.

Los materiales termoestables ofrecen una mayor resistencia a la temperatura y estabilidad dimensional en comparación con los termoplásticos, lo que los hace adecuados para aplicaciones de alta temperatura. Las carcasas metálicas proporcionan la máxima durabilidad y capacidad de blindaje electromagnético, aunque pueden aumentar el peso y el costo del diseño general del conector. La selección de los materiales de la carcasa debe considerar factores como el rango de temperatura de operación, exposición a productos químicos, esfuerzo mecánico y requisitos de interferencia electromagnética. Materiales de carcasa de calidad garantizan que los conectores eléctricos mantengan su función protectora durante toda su vida útil.

Protección Ambiental y Sellado

Clasificaciones de Protección contra Intrusión

La protección ambiental representa una consideración crítica al seleccionar conectores eléctricos para diversas aplicaciones. Las clasificaciones de Protección contra la Ingresión proporcionan estándares que indican la capacidad de un conector para resistir el polvo, la humedad y otros contaminantes ambientales. Comprender estas clasificaciones ayuda a los ingenieros a especificar soluciones de conectores adecuadas que puedan soportar desafíos ambientales específicos manteniendo conexiones eléctricas confiables.

Las clasificaciones IP67 e IP68 indican altos niveles de protección contra la entrada de polvo e inmersión en agua, lo que hace que estos conectores sean adecuados para aplicaciones al aire libre y entornos industriales severos. Clasificaciones IP más bajas, como IP54 o IP65, pueden ser suficientes para aplicaciones interiores con exposición ambiental moderada. La selección de clasificaciones IP adecuadas debe equilibrar los requisitos de protección con las consideraciones de costo, ya que niveles más altos de protección generalmente requieren mecanismos y materiales de sellado más sofisticados.

Tecnologías de Sellado y Selección de Juntas

Las tecnologías de sellado eficaces garantizan que los conectores eléctricos mantengan su protección ambiental durante toda su vida útil operativa. Diversos enfoques de sellado incluyen juntas tóricas (O-ring), sellos de junta, compuestos de encapsulado y diseños sobremoldeados. Cada método de sellado ofrece ventajas y limitaciones específicas según los requisitos de la aplicación y las condiciones ambientales. Las juntas tóricas proporcionan un sellado por compresión confiable que puede acomodar la expansión y contracción térmica mientras mantiene una protección ambiental efectiva.

Los materiales de las juntas deben seleccionarse en función de su compatibilidad química, resistencia térmica y características de deformación permanente por compresión. Los materiales comunes para juntas incluyen caucho EPDM, silicona, fluorocauchos y elastómeros termoplásticos especializados. La selección e instalación adecuadas de los componentes de sellado aseguran que conectores eléctricos mantienen su integridad protectora incluso bajo condiciones ambientales adversas. El mantenimiento y la inspección regulares de los componentes de sellado ayudan a prevenir fallos prematuros y garantizan una fiabilidad continua.

Especificaciones de Rendimiento Eléctrico

Capacidad de conducción de corriente y clasificaciones de voltaje

Las especificaciones de rendimiento eléctrico definen los límites operativos y las capacidades de los conectores eléctricos dentro de aplicaciones específicas. La capacidad de conducción de corriente representa una especificación fundamental que determina la corriente máxima continua que un conector puede manejar de forma segura sin exceder los límites de temperatura. Esta especificación depende de factores como el tamaño del contacto, las propiedades del material, la temperatura ambiente y las condiciones de flujo de aire. La correcta especificación de la capacidad de conducción de corriente evita el sobrecalentamiento, la degradación de los contactos y posibles riesgos de seguridad.

Las clasificaciones de voltaje indican el voltaje máximo que puede aplicarse de manera segura a través de los contactos del conector sin riesgo de ruptura eléctrica o arco. Estas clasificaciones consideran factores como el espaciado entre contactos, los materiales aislantes y las condiciones ambientales. Pueden aplicarse factores de reducción cuando los conectores operan a temperaturas elevadas o en entornos contaminados. Comprender tanto las limitaciones de corriente como de voltaje asegura que los conectores eléctricos funcionen dentro de parámetros seguros y ofrezcan un rendimiento confiable durante toda su vida útil.

Resistencia de contacto e integridad de señal

La resistencia de contacto representa un parámetro crítico que afecta tanto la eficiencia de la transmisión de potencia como la integridad de la señal en aplicaciones de conectores eléctricos. Una baja resistencia de contacto minimiza las pérdidas de potencia y la generación de calor, al tiempo que garantiza una transmisión eléctrica eficiente. Los factores que influyen en la resistencia de contacto incluyen las propiedades del material de contacto, las características del recubrimiento, la fuerza de contacto y las condiciones ambientales. Los conectores eléctricos de alta calidad mantienen una resistencia de contacto estable durante largos períodos, incluso bajo condiciones ambientales variables.

La integridad de la señal se vuelve cada vez más importante en aplicaciones de alta frecuencia y digitales, donde el rendimiento del conector puede afectar significativamente la funcionalidad del sistema. Factores como la coincidencia de impedancia, la minimización de diafonía y la atenuación de la señal deben ser considerados al seleccionar conectores para aplicaciones electrónicas sensibles. Un diseño adecuado del conector y la selección apropiada de materiales ayudan a mantener la calidad de la señal, minimizando la interferencia electromagnética y asegurando una transmisión de datos confiable.

Fiabilidad y Durabilidad Mecánica

Fuerzas de inserción y extracción

Las características mecánicas de los conectores eléctricos impactan significativamente su usabilidad y fiabilidad a largo plazo. Las fuerzas de inserción y extracción deben estar cuidadosamente equilibradas para garantizar conexiones seguras, a la vez que permiten una operación razonablemente sencilla. Fuerzas de inserción excesivas pueden causar fatiga al operador y posibles daños a los componentes del conector, mientras que fuerzas insuficientes pueden resultar en conexiones poco confiables y contacto eléctrico intermitente.

El diseño del resorte de contacto y las propiedades del material influyen directamente en las características mecánicas de los conectores eléctricos. Una tensión adecuada del resorte garantiza una fuerza de contacto suficiente para mantener conexiones de baja resistencia, permitiendo al mismo tiempo la expansión térmica y la tolerancia a vibraciones. El diseño de mecanismos de acoplamiento, como cierres tipo bayoneta, acoplamientos roscados o sistemas de inserción y extracción rápida, afecta tanto a la fiabilidad mecánica como a la experiencia del usuario en los sistemas de conectores.

Resistencia a la Vibración y los Impactos

Las aplicaciones que implican vibración mecánica y choques requieren conectores eléctricos con características mejoradas de estabilidad mecánica y retención. La vibración puede provocar corrosión por micromovimiento en las interfaces de contacto, lo que lleva a un aumento de la resistencia y posibles fallos en las conexiones. Un diseño adecuado del conector incluye elementos como mecanismos de bloqueo positivo, diseños de contactos resistentes a vibraciones y sistemas seguros de sujeción de cables que mantienen conexiones fiables bajo condiciones dinámicas.

La resistencia al impacto garantiza que los conectores eléctricos puedan soportar impactos mecánicos repentinos sin daños ni desconexión. Esta característica resulta particularmente importante en aplicaciones móviles, sistemas de transporte y entornos industriales, donde los equipos pueden experimentar tensiones mecánicas significativas. Normas de prueba, como las especificaciones MIL-STD, proporcionan pautas para evaluar el rendimiento del conector bajo diversas condiciones de esfuerzo mecánico, ayudando a asegurar un funcionamiento confiable en aplicaciones exigentes.

Consideraciones de Instalación y Mantenimiento

Métodos y Técnicas de Terminación

Los métodos adecuados de terminación impactan directamente en la confiabilidad a largo plazo y el rendimiento de los conectores eléctricos. Las técnicas comunes de terminación incluyen soldadura, prensado, enrollado de alambre y conexiones por desplazamiento de aislamiento. Cada método ofrece ventajas específicas y requiere herramientas y técnicas apropiadas para su implementación exitosa. Las conexiones soldadas proporcionan una excelente conductividad eléctrica y resistencia mecánica, pero requieren técnicos calificados y controles ambientales adecuados durante la instalación.

Las conexiones por prensado ofrecen terminaciones confiables y repetibles que pueden lograrse con las herramientas adecuadas y capacitación. La selección de contactos y herramientas de prensado apropiados asegura una calidad de conexión consistente, al tiempo que minimiza el tiempo de instalación y los costos de mano de obra. Las conexiones por desplazamiento de aislamiento proporcionan terminaciones rápidas y confiables para ciertos tipos de cable y aplicaciones, aunque pueden tener limitaciones respecto a la compatibilidad con el calibre del cable y la capacidad de rehacerlas.

Protocolos de Inspección y Mantenimiento

Los protocolos regulares de inspección y mantenimiento ayudan a garantizar que los conectores eléctricos sigan proporcionando un servicio confiable durante toda su vida útil operativa. Las inspecciones visuales deben identificar signos de corrosión, daños físicos, contaminación o desgaste que podrían comprometer el rendimiento del conector. Las pruebas eléctricas mediante instrumentos adecuados pueden detectar cambios en la resistencia de contacto, la resistencia de aislamiento u otros parámetros eléctricos que puedan indicar problemas emergentes.

Las actividades de mantenimiento preventivo pueden incluir limpieza, lubricación, reemplazo de sellos o apriete de conexiones mecánicas. La frecuencia y el alcance de las actividades de mantenimiento dependen de factores como las condiciones ambientales, la criticidad de la aplicación y las recomendaciones del fabricante. La documentación adecuada de las actividades de mantenimiento ayuda a rastrear tendencias en el rendimiento del conector e identificar posibles problemas antes de que provoquen fallas del sistema o riesgos para la seguridad.

Rentabilidad y análisis del ciclo de vida

Inversión Inicial Versus Valor a Largo Plazo

La evaluación de conectores eléctricos debe considerar tanto los costos iniciales de compra como los gastos operativos a largo plazo. Aunque los conectores de alta calidad pueden requerir una inversión inicial mayor, a menudo ofrecen una fiabilidad superior, menores necesidades de mantenimiento y una vida útil prolongada que resultan en un menor costo total de propiedad. Este análisis resulta particularmente importante en aplicaciones críticas donde las fallas de los conectores pueden provocar tiempos de inactividad significativos, altos costos de reparación o riesgos para la seguridad.

El análisis de costos durante el ciclo de vida debe incluir factores como los costos de instalación, requisitos de mantenimiento, frecuencia de reemplazo y consecuencias potenciales de fallas. Los conectores eléctricos fabricados con materiales superiores, alta calidad de construcción y protección ambiental suelen justificar su mayor costo inicial mediante menores gastos durante el ciclo de vida y una mayor fiabilidad del sistema. El proceso de selección debe equilibrar las limitaciones presupuestarias iniciales con los requisitos operativos a largo plazo para lograr una eficacia óptima en términos de costos.

Normalización e intercambiabilidad

La estandarización de conectores eléctricos ofrece ventajas significativas en términos de gestión de inventario, simplicidad de mantenimiento y reducción de costos. Los diseños de conectores estándar en la industria ofrecen intercambiabilidad entre diferentes fabricantes, lo que reduce la dependencia de proveedores específicos y potencialmente disminuye los costos de adquisición. La estandarización también facilita los requisitos de formación y reduce la necesidad de herramientas especializadas o procedimientos de mantenimiento.

Los diseños personalizados o propietarios de conectores pueden ser necesarios para aplicaciones específicas, pero pueden resultar en costos más altos y complicaciones en la cadena de suministro. La decisión entre conectores estándar y personalizados debe considerar factores como los requisitos de la aplicación, los volúmenes necesarios y las consideraciones estratégicas de la cadena de suministro. Los conectores eléctricos estándar suelen ofrecer el mejor equilibrio entre rendimiento, disponibilidad y relación costo-efectividad para la mayoría de las aplicaciones.

Preguntas frecuentes

¿Cuáles son los factores más importantes a considerar al seleccionar conectores eléctricos para aplicaciones al aire libre

Al seleccionar conectores eléctricos para aplicaciones al aire libre, las clasificaciones de protección ambiental se convierten en la consideración principal. Busque conectores con clasificaciones IP adecuadas, típicamente IP65 o superior, para garantizar protección contra el polvo y la entrada de agua. La selección de materiales es igualmente importante, siendo esenciales materiales de carcasa resistentes a los rayos UV y recubrimientos de contactos resistentes a la corrosión para una exposición prolongada al aire libre. También debe evaluarse la capacidad de ciclado térmico, la resistencia a la vibración y las tecnologías adecuadas de sellado para asegurar un funcionamiento confiable bajo condiciones climáticas variables.

¿Cómo afecta el recubrimiento de los contactos al rendimiento a largo plazo de los conectores eléctricos

El recubrimiento de los contactos afecta significativamente tanto el rendimiento inmediato como la fiabilidad a largo plazo de los conectores eléctricos. El recubrimiento de oro ofrece la mejor resistencia a la corrosión y mantiene una baja resistencia de contacto con el tiempo, lo que lo hace ideal para aplicaciones críticas. El recubrimiento de plata ofrece una excelente conductividad, pero puede empañarse en ciertos entornos. El recubrimiento de estaño proporciona un buen equilibrio entre rendimiento y costo, aunque puede ser susceptible al crecimiento de whiskers en algunas condiciones. La selección del recubrimiento adecuado depende de las condiciones ambientales, los requisitos eléctricos y las consideraciones presupuestarias.

Qué prácticas de mantenimiento ayudan a prolongar la vida útil de los conectores eléctricos

Las inspecciones visuales periódicas ayudan a identificar signos tempranos de corrosión, contaminación o daños físicos que podrían comprometer el rendimiento del conector. Los procedimientos de limpieza con solventes y técnicas adecuados eliminan los contaminantes que podrían causar problemas eléctricos o mecánicos. La verificación del par de apriete garantiza que las conexiones roscadas mantengan la fuerza de contacto adecuada con el tiempo. La inspección y sustitución de las juntas de sellado ambiental evita la entrada de humedad, que podría provocar corrosión o fallos eléctricos. La documentación de las actividades de mantenimiento ayuda a rastrear las tendencias de rendimiento y predecir los requisitos de reemplazo.

¿Cómo determino la clasificación de corriente adecuada para los conectores eléctricos en mi aplicación?

La determinación de las clasificaciones de corriente adecuadas requiere la consideración de varios factores, incluyendo la temperatura ambiente, las condiciones de flujo de aire, el tamaño de los contactos y los márgenes de seguridad. Comience con los requisitos máximos de corriente continua de su aplicación, luego aplique factores de reducción apropiados según la temperatura de operación y las condiciones ambientales. Considere los requisitos de corriente pico para aplicaciones con cargas variables. Consulte las especificaciones del fabricante y los estándares industriales, como las clasificaciones UL o IEC, para garantizar una selección adecuada. En caso de duda, elija conectores eléctricos con clasificaciones de corriente más altas para proporcionar márgenes de seguridad adecuados y tener en cuenta posibles requisitos futuros.

Tabla de Contenido

- Selección de materiales y calidad de construcción

- Protección Ambiental y Sellado

- Especificaciones de Rendimiento Eléctrico

- Fiabilidad y Durabilidad Mecánica

- Consideraciones de Instalación y Mantenimiento

- Rentabilidad y análisis del ciclo de vida

-

Preguntas frecuentes

- ¿Cuáles son los factores más importantes a considerar al seleccionar conectores eléctricos para aplicaciones al aire libre

- ¿Cómo afecta el recubrimiento de los contactos al rendimiento a largo plazo de los conectores eléctricos

- Qué prácticas de mantenimiento ayudan a prolongar la vida útil de los conectores eléctricos

- ¿Cómo determino la clasificación de corriente adecuada para los conectores eléctricos en mi aplicación?