電気コネクタは、さまざまなコンポーネント間で安全かつ信頼性の高い接続を可能にするものであり、現代の電子システムの要となる存在です。これらの重要なコンポーネントは、無数のアプリケーションにおいて信号の完全性を維持しながら、電流をシームレスに流す役割を果たします。産業用機械から民生用電子機器に至るまで、電気コネクタは運用効率と安全性を確保する上で極めて重要な役割を担っています。特定のアプリケーションに適したコネクタソリューションを選定する際には、長期的な性能と信頼性に影響を与える主要な要因を理解することが極めて重要になります。

電気コネクタの選定プロセスには、システムの性能と耐久性に直接影響を与える多くの技術的考慮事項が含まれます。エンジニアや調達担当者は、環境条件から電気仕様に至るまで、複数の要因を評価しなければなりません。コネクタの選定を誤ると、システム障害、安全上の危険、および高額な停止コストが生じる可能性があります。したがって、長期的な運用成功を確実にするためには、コネクタの特性と 応用 要件について包括的に理解することが、適切な意思決定を行う上で不可欠となります。

素材の選定と構造の品質

接触部材質およびメッキ選択肢

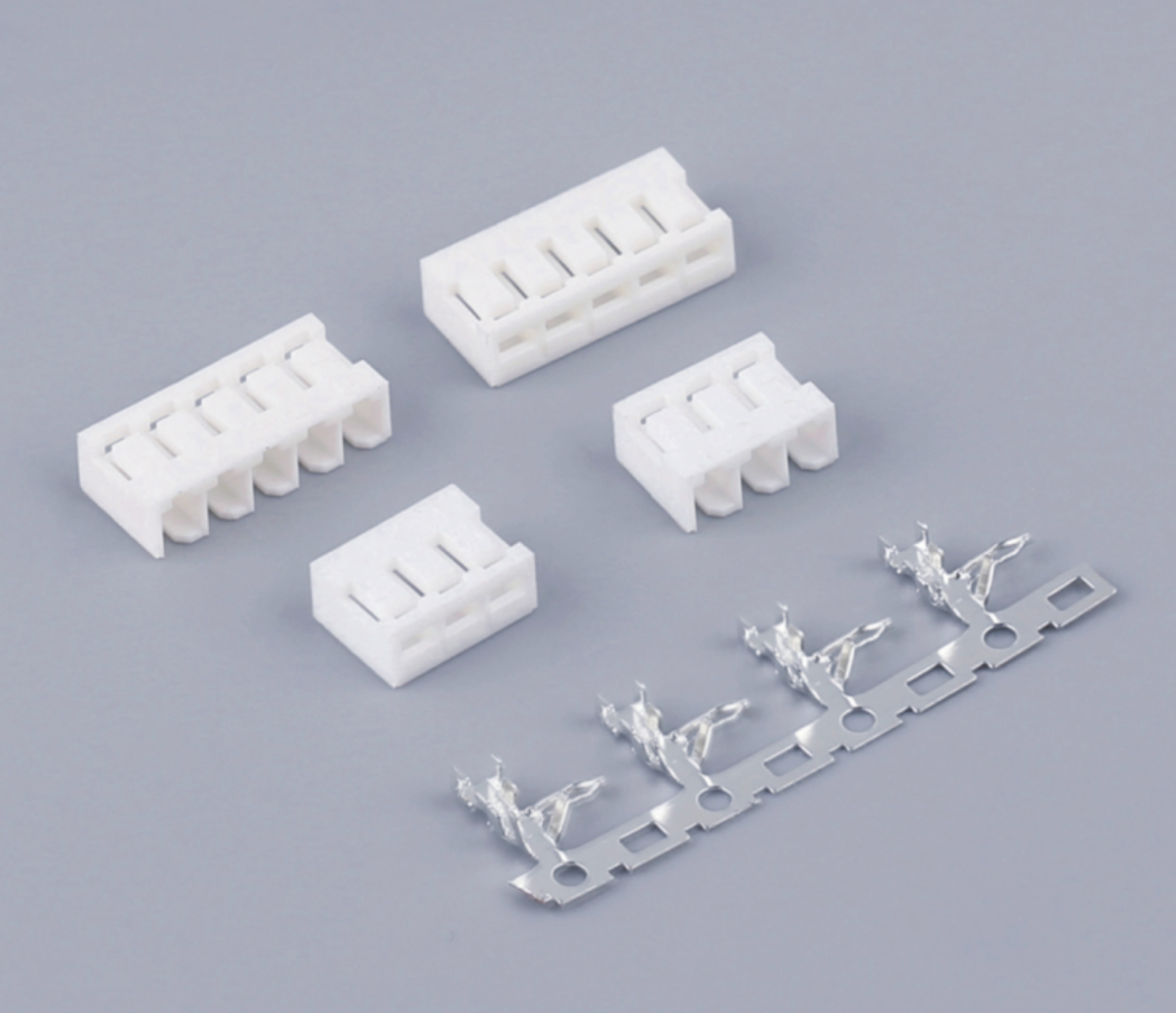

接触材料の選択は、電気接続端子の性能と耐久性に大きな影響を与えます。高品質な接続端子は通常、優れた導電性と耐腐食性を備えた銅、真鍮、または特殊合金などの材料を使用しています。接触部のメッキには金、銀、ニッケル、スズなどがあり、それぞれ使用環境に応じて特定の利点を提供します。金メッキは卓越した耐腐食性を持ち、長期間にわたり低接触抵抗を維持するため、信頼性が極めて重要となる用途に最適です。

銀メッキは優れた導電性を提供し、多くの用途においてコスト効果に優れますが、特定の環境条件下で長期間使用すると変色する場合があります。ニッケルメッキは効果的なバリア層として機能し、基材金属の移行を防ぎつつ、優れた耐久性を提供します。スズメッキは、性能とコスト効果のバランスに優れることから、汎用電気コネクタに広く採用されています。適切な接点材料およびメッキの選定は、特定の用途要件、使用環境、および予算制約に合わせる必要があります。

ハウジング材料と耐久性

コネクタハウジング材料は、内部部品の保護と長期的な信頼性の確保において重要な役割を果たします。一般的なハウジング材料には、熱可塑性ポリマー、熱硬化性プラスチック、および金属合金があり、それぞれ異なる用途に対して明確な利点を持っています。ナイロンやポリカーボネートなどの熱可塑性材料は、優れた寸法安定性、化学抵抗性、および製造の容易さを提供します。これらの材料は、通常の使用条件下で構造的完全性を維持しつつ、中程度の温度範囲に耐えることができます。

熱硬化性材料は、熱可塑性プラスチックと比較して優れた耐熱性および寸法安定性を提供するため、高温環境での使用に適しています。金属製ハウジングは最大限の耐久性と電磁遮へ能力を提供しますが、全体のコネクタ設計において重量およびコストが増加する可能性があります。ハウジング材料の選定にあたっては、使用温度範囲、化学物質への暴露、機械的応力、電磁干渉に対する要件などの要因を考慮する必要があります。高品質なハウジング材料により、電気コネクタは使用期間中を通じて保護機能を維持することができます。

環境保護およびシーリング

防塵・防水保護等級

さまざまな用途における電気コネクタを選定する際、環境保護は極めて重要な検討事項です。防塵・防水保護等級(IP等級)は、コネクタがほこり、湿気、その他の環境汚染物質に対してどの程度耐えられるかを示す標準化された分類を提供します。これらの等級を理解することで、エンジニアは特定の環境条件に耐えながらも信頼性の高い電気接続を維持できる適切なコネクタソリューションを指定できます。

IP67およびIP68等級は、ほこりの侵入および水没に対して高い保護レベルを示しており、これらのコネクタは屋外用途や過酷な産業環境に適しています。一方で、IP54やIP65といった低いIP等級は、比較的緩やかな環境条件下での屋内用途には十分な場合があります。より高度な保護を提供するコネクタは、複雑なシール機構および高品質な材料を必要とするため、コストが高くなる傾向があります。したがって、適切なIP等級の選定には、保護性能とコストの両面をバランスさせる必要があります。

シール技術とガスケットの選定

効果的なシール技術により、電気コネクタが使用期間中にわたって環境保護性能を維持できるようになります。代表的なシール方法には、Oリングシール、ガスケットシール、ポッティング剤、およびオーバーモールド設計があります。各シール方式は、用途の要件や環境条件に応じて、特定の利点と制限を持っています。Oリングシールは信頼性の高い圧縮シールを提供し、熱膨張および収縮に対応しながら、効果的な環境保護を維持します。

ガスケット材料は、化学的適合性、耐熱性、圧縮永久歪み特性に基づいて選定する必要があります。一般的なガスケット材料には、EPDMゴム、シリコン、フッ素系エラストマー、および特殊な熱可塑性エラストマーがあります。シール部品の適切な選定と取り付けにより、 電気コネクタ 厳しい環境条件下でも保護機能の完全性を維持します。シール部品の定期的なメンテナンスと点検を行うことで、早期の故障を防止し、信頼性の継続を確保できます。

電気的性能仕様

電流容量と電圧定格

電気的性能仕様は、特定の用途における電気コネクタの動作限界と能力を定義します。電流容量は、コネクタが温度限界を超えることなく安全に連続的に扱える最大電流を決定する基本的な仕様です。この仕様は、コンタクトのサイズ、材料特性、周囲温度、および通風条件などの要因に依存します。適切な電流容量の仕様設定により、過熱やコンタクトの劣化、さらなる安全上の危険を防止できます。

電圧定格は、接続端子に電気的破壊やアークのリスクを伴わずに安全に印加できる最大電圧を示します。これらの定格は、端子間隔、絶縁材料、および環境条件などの要因を考慮しています。コネクタが高温環境や汚染された環境で動作する場合、デレート要因が適用されることがあります。電流および電圧の両方の制限を理解することで、電気コネクタがその耐用期間中に安全なパラメータ内で動作し、信頼性の高い性能を発揮できるようになります。

接触抵抗と信号の完全性

接触抵抗は、電気コネクタの応用において電力伝送効率と信号完全性の両方に影響を与える重要なパラメータです。低接触抵抗は、電力損失と発熱を最小限に抑えながら、効率的な電気伝送を確保します。接触抵抗に影響を与える要因には、接触材料の特性、めっきの性質、接触力、および環境条件が含まれます。高品質な電気コネクタは、変動する環境条件下でも長期間にわたり安定した接触抵抗を維持します。

高周波およびデジタル応用においては、コネクタの性能がシステムの機能に大きく影響するため、信号の完全性(シグナルインテグリティ)がますます重要になります。インピーダンス整合、クロストークの最小化、信号減衰などの要因は、感度の高い電子応用におけるコネクタ選定時に検討する必要があります。適切なコネクタ設計および材料選定により、信号品質を維持しつつ電磁妨害を最小限に抑え、信頼性の高いデータ伝送を実現できます。

機械的信頼性と耐久性

挿入力および引き抜き力

電気コネクタの機械的特性は、その使いやすさや長期的な信頼性に大きな影響を与えます。挿入力および引き抜き力は、確実な接続を確保しつつ、操作性を損なわないよう慎重にバランスさせる必要があります。挿入力が大きすぎると作業者の疲労やコネクタ部品の損傷を引き起こす可能性があり、一方で力が不足すると接続が不安定になり、電気的接触が断続的に発生するおそれがあります。

接触スプリングの設計および材料特性は、電気コネクタの機械的特性に直接影響します。適切なスプリング張力により、十分な接触力を確保し、低抵抗の接続を維持するとともに、熱膨張や振動に対する許容性を可能にします。ベイオネットロック、ねじ式カップリング、プッシュプル式などの係合メカニズムの設計は、コネクタシステムの機械的信頼性とユーザーエクスペリエンスの両方に影響します。

振動および衝撃に対する耐性

機械的振動や衝撃を伴う用途では、機械的安定性と保持特性が強化された電気コネクタが必要です。振動により接触界面でフレッティング腐食が発生し、抵抗の増加や接続の故障につながる可能性があります。適切なコネクタ設計には、ポジティブロック機構、振動に強い接触構造、動的条件下でも信頼性の高い接続を維持するための確実なケーブル保持システムなどの機能が含まれます。

耐衝撃性により、電気コネクタは突然の機械的衝撃を受けても損傷や断線することなく機能できます。この特性は、機器が著しい機械的ストレスを受ける可能性のあるモバイル用途、輸送システム、産業環境において特に重要になります。MIL-STD仕様などの試験基準は、さまざまな機械的ストレス条件下でのコネクタ性能を評価するためのガイドラインを提供しており、過酷な使用条件でも信頼性の高い動作を保証するのに役立ちます。

インストールとメンテナンスに関する考慮事項

端子処理方法および技術

適切な終端方法は電気コネクタの長期的な信頼性と性能に直接影響します。一般的な終端技術には、はんだ付け、圧着、ワイヤラッピング、および絶縁変位接続があります。各方法には特定の利点があり、成功裏に実施するためには適切な工具と技術が必要です。はんだ付け接続は優れた電気伝導性と機械的強度を提供しますが、熟練した技術者と設置中の適切な環境管理を必要とします。

圧着接続は、適切な工具とトレーニングにより、信頼性が高く再現性のある終端を実現します。適切な圧着コンタクトおよび工具を選定することで、接続品質の一貫性を確保するとともに、設置時間と労務コストを最小限に抑えることができます。絶縁変位接続は特定のワイヤ種別および用途に対して迅速かつ信頼性の高い終端を提供しますが、ワイヤゲージの互換性や再作業の可能性に関しては制限がある場合があります。

点検および保守手順

定期的な点検およびメンテナンス手順により、電気コネクタが使用寿命中にわたり信頼性の高い性能を維持できるようになります。目視点検では、腐食、物理的損傷、汚染、摩耗などのコネクタ性能を損なう可能性のある兆候を特定する必要があります。適切な測定器を用いた電気的試験により、接触抵抗、絶縁抵抗、その他の電気的パラメータの変化を検出し、潜在的な問題の発生を早期に把握できます。

予防保全作業には、清掃、潤滑、シールの交換、機械的接続部の締め直しなどが含まれます。保全作業の頻度および範囲は、環境条件、用途の重要度、メーカーの推奨事項などの要因によって異なります。保全作業の適切な記録保持を行うことで、コネクタの性能傾向を追跡し、システム障害や安全上の危険が生じる前に潜在的な問題を特定できます。

費用対効果とライフサイクル分析

初期投資対長期的価値

電気コネクタの評価には、初期購入コストと長期的な運用費用の両方を考慮する必要があります。高品質なコネクタは初期投資額が大きくなる可能性がありますが、多くの場合、優れた信頼性、メンテナンス頻度の低減、長寿命といったメリットがあり、結果として所有総コスト(TCO)を低減できます。この分析は、コネクタの故障が大きな停止時間、修理費、または安全上のリスクを引き起こす可能性のある重要な用途において特に重要になります。

ライフサイクルコスト分析には、設置費用、メンテナンス要件、交換頻度、および潜在的な故障の影響などの要因を含めるべきです。優れた素材、構造品質、環境保護性能を持つ電気接続端子は、多くの場合、初期コストが高くなっても、ライフサイクル費用の削減とシステム信頼性の向上によってそのコストを正当化できます。選定プロセスでは、初期の予算制約と長期的な運用要件の両立を図り、最適な費用対効果を実現すべきです。

標準化と互換性

電気コネクタの標準化は、在庫管理、メンテナンスの簡素化、コスト削減の面で大きな利点があります。産業標準のコネクタ設計は、異なるメーカー間での相互交換性を提供し、特定のサプライヤーへの依存を減らすことで、調達コストの削減が可能になります。標準化はトレーニング要件も容易にし、専用工具や特別なメンテナンス手順の必要性を低減します。

特定の用途ではカスタムまたは独自のコネクタ設計が必要となる場合がありますが、コストの増加やサプライチェーンの複雑化を招く可能性があります。標準コネクタとカスタムコネクタの選択にあたっては、用途要件、生産量要件、戦略的なサプライチェーンの観点などの要因を検討する必要があります。ほとんどの用途において、標準電気コネクタは性能、入手性、費用対効果の面で最もバランスの取れた選択肢となることが一般的です。

よくある質問

屋外用途向けの電気コネクタを選定する際に考慮すべき最も重要な要因は何ですか

屋外用途向けの電気コネクタを選定する際、環境保護等級が最も重要な検討事項となります。粉塵や水の侵入から保護されるよう、一般的にIP65以上といった適切なIP等級を持つコネクタを選ぶ必要があります。素材選定も同様に重要であり、長期間の屋外使用には紫外線(UV)耐性のあるハウジング材料と腐食耐性のある接点めっきが不可欠です。また、温度変化への耐性、振動耐性、適切なシーリング技術についても評価を行い、変動する気象条件下でも確実に動作することを確認しなければなりません。

接点のめっきは電気コネクタの長期的な性能にどのように影響しますか

接点のメッキは、電気コネクタの即時的な性能と長期的な信頼性の両方に大きな影響を与えます。金メッキは最も優れた耐腐食性を持ち、長期間にわたり低接触抵抗を維持するため、重要な用途に最適です。銀メッキは優れた導電性を提供しますが、特定の環境で変色する可能性があります。スズメッキは性能とコストのバランスが良く、ある条件下ではウイスカー成長の影響を受けやすい場合があります。適切なメッキの選定は、使用環境、電気的要件、予算の検討に基づいて決定されます。

電気コネクタの寿命を延ばすために有効なメンテナンス方法は何ですか

定期的な目視検査により、コネクタの性能に影響を与える可能性のある腐食、汚染、または物理的損傷の初期兆候を特定できます。適切な溶剤と手法を使用した清掃手順により、電気的または機械的な問題を引き起こす可能性のある汚染物質を除去します。トルクの確認は、ねじ接続部が長期間にわたり適切な接触力を維持することを保証します。環境シールの点検および交換は、湿気の侵入を防ぎ、腐食や電気的故障の発生を未然に防止します。保守作業の記録により、性能の傾向を追跡し、交換時期を予測することが可能になります。

アプリケーションで使用する電気コネクタの適切な電流定格をどのように決定すればよいですか

適切な定格電流を決定するには、周囲温度、空気流の状態、端子サイズ、安全マージンなどいくつかの要因を考慮する必要があります。まず、ご使用のアプリケーションにおける最大連続電流の要件から始め、次に動作温度および環境条件に基づいて適切なデレーティング係数を適用してください。負荷が変動するアプリケーションの場合は、ピーク電流の要件も検討してください。適切な選定を確実にするために、ULやIEC規格などのメーカー仕様および業界標準を参照してください。不確かである場合は、十分な安全マージンを確保し、将来の要件の可能性にも対応できるよう、より高い定格電流を持つ電気接続器を選択することをお勧めします。