Los conectores de alambre sirven como base de los sistemas eléctricos en innumerables aplicaciones, desde instalaciones residenciales hasta maquinaria industrial compleja. Estos componentes críticos aseguran conexiones eléctricas confiables que mantienen la integridad de la señal y la distribución de energía a lo largo de varios circuitos. El mantenimiento adecuado de conectores de cable impacta directamente el rendimiento del sistema, la seguridad y la durabilidad operativa. Comprender los principios fundamentales del cuidado de conectores permite a técnicos e ingenieros prevenir fallos costosos mientras maximizan el tiempo de actividad del equipo.

La fiabilidad de las conexiones eléctricas depende en gran medida de protocolos de mantenimiento consistentes que aborden tanto factores ambientales como desgaste mecánico. Los conectores de alambre operan en condiciones diversas que van desde entornos interiores controlados hasta instalaciones exteriores severas expuestas a humedad, fluctuaciones de temperatura y elementos corrosivos. Procedimientos regulares de inspección y mantenimiento ayudan a identificar problemas potenciales antes de que se conviertan en fallas del sistema. Los enfoques profesionales de mantenimiento incorporan métodos sistemáticos de evaluación que aseguran un rendimiento óptimo durante períodos operativos prolongados.

Comprensión de los Fundamentos de los Conectores para Cables

Tipos y Aplicaciones

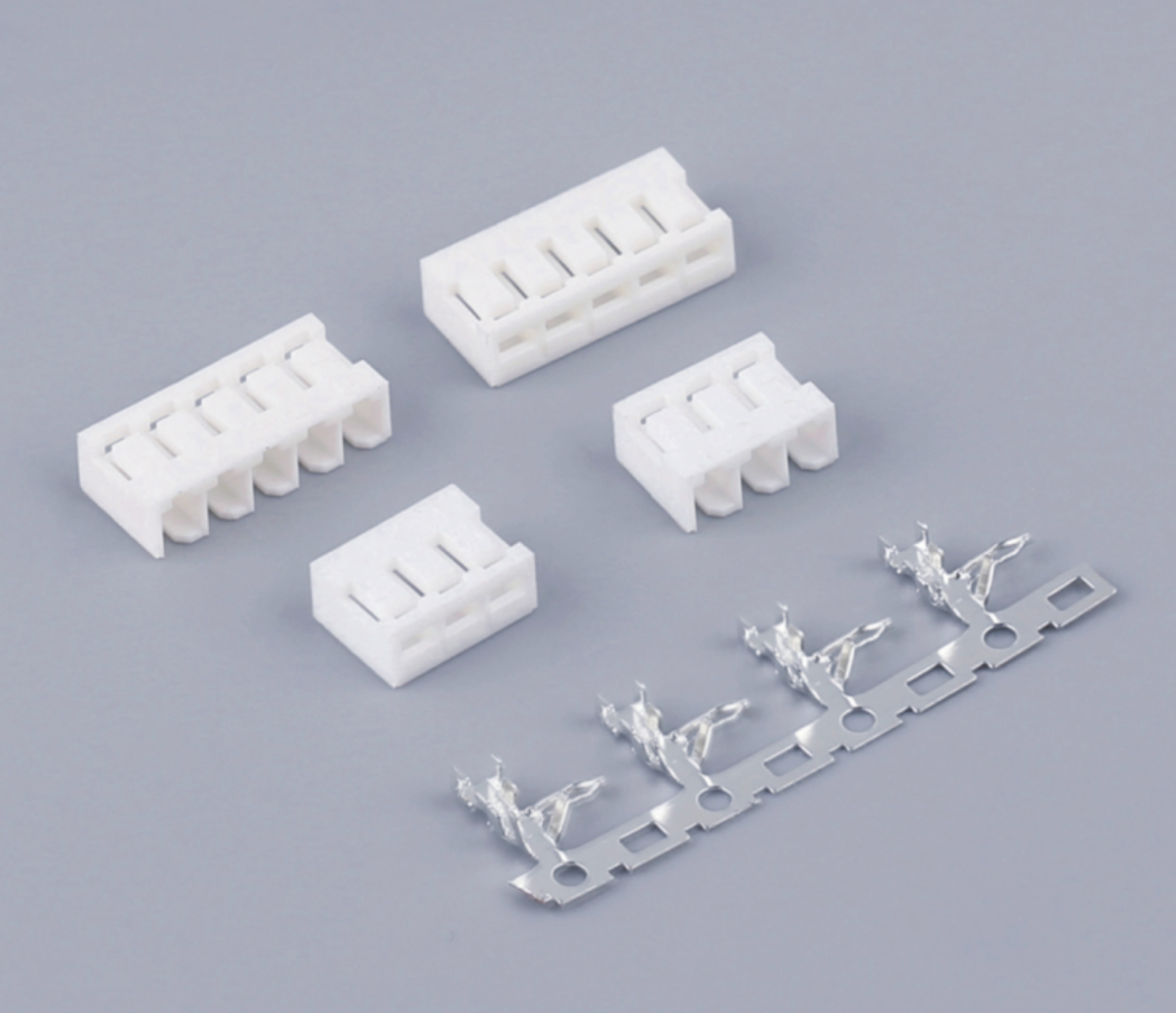

Los conectores modernos alámbricos abarcan diversos diseños adaptados a aplicaciones específicas y requisitos ambientales. Los bloques de terminales, conectores de empalme y barras de separación representan categorías comunes encontradas en instalaciones industriales y comerciales. Cada tipo de conector presenta características únicas que influyen en los requisitos de mantenimiento y las expectativas de rendimiento. Los conectores de empalme sobresalen particularmente en aplicaciones que requieren conexiones mecánicas seguras con una excelente continuidad eléctrica. La selección del tipo de conector adecuado impacta significativamente en la confiabilidad a largo plazo y la eficacia del mantenimiento.

Comprender las especificaciones del conector ayuda al personal de mantenimiento a desarrollar protocolos de cuidado adecuados. Las clasificaciones de voltaje, la capacidad de corriente y las clasificaciones ambientales determinan las condiciones de operación adecuadas y los intervalos de mantenimiento. Los conectores para cables diseñados para aplicaciones al aire libre suelen incorporar mecanismos de sellado mejorados y materiales resistentes a la corrosión. Las aplicaciones en interiores pueden priorizar diseños compactos y facilidad de acceso para los procedimientos rutinarios de mantenimiento. Adecuado aplicación conocimiento asegura que los esfuerzos de mantenimiento se alineen con las especificaciones del fabricante y los requisitos operativos.

Propiedades del Material y Durabilidad

Los materiales del conector influyen directamente en los requisitos de mantenimiento y la durabilidad operativa. Los terminales de cobre y latón ofrecen una excelente conductividad, pero requieren protección contra la corrosión en ambientes húmedos. Los contactos chapados en níquel proporcionan una mayor resistencia a la corrosión manteniendo buenas propiedades eléctricas. Los materiales aislantes, como el nylon, el policarbonato y los compuestos termoplásticos, ofrecen distintos grados de resistencia química y estabilidad térmica. Comprender las características de los materiales permite aplicar enfoques de mantenimiento específicos que aborden mecanismos concretos de degradación.

Los factores ambientales aceleran la degradación de los materiales mediante diversos mecanismos, incluyendo oxidación, corrosión galvánica y tensiones por ciclos térmicos. Los de alta calidad conectores de cable incorporan materiales avanzados y recubrimientos protectores que resisten estos procesos de degradación. La inspección periódica del estado de los materiales ayuda a identificar signos tempranos de deterioro, como decoloración, rugosidad superficial o debilidad mecánica. La evaluación proactiva de los materiales permite su reemplazo oportuno antes de que la degradación del rendimiento afecte el funcionamiento del sistema.

Procedimientos de Inspección y Mejores Prácticas

Técnicas de examen visual

La inspección visual sistemática constituye la base de programas eficaces de mantenimiento de conectores. El personal capacitado puede identificar numerosos problemas potenciales mediante un examen cuidadoso de los conjuntos de conectores. Las señales de sobrecalentamiento incluyen decoloración, fusión o quemaduras en las zonas de conexión. La corrosión aparece como depósitos blancos, verdes o marrones en las superficies metálicas. Los daños mecánicos se manifiestan como grietas, deformaciones o componentes sueltos que comprometen la integridad de la conexión.

La iluminación adecuada y las herramientas de ampliación mejoran la eficacia de la inspección al revelar defectos sutiles que de otro modo podrían pasar desapercibidos. Las cámaras digitales con capacidades macro proporcionan documentación para el seguimiento de patrones de degradación a lo largo del tiempo. Los procedimientos de inspección consistentes garantizan una evaluación completa de todas las áreas críticas, incluyendo superficies de contacto, aislamiento, hardware de montaje y componentes de alivio de tensión. La documentación fotográfica periódica crea registros de mantenimiento valiosos que respaldan estrategias de mantenimiento predictivo.

Métodos de Prueba Eléctrica

Las pruebas eléctricas validan el rendimiento del conector más allá de las capacidades de evaluación visual. Las mediciones de resistencia identifican conexiones de alta resistencia que podrían indicar corrosión, componentes sueltos o presión de contacto inadecuada. La prueba de resistencia de aislamiento verifica la integridad de los materiales aislantes entre circuitos adyacentes. La prueba de continuidad confirma caminos eléctricos completos a través de los ensamblajes de conectores. Estas mediciones proporcionan datos cuantitativos para evaluar el estado y las tendencias de rendimiento del conector.

Equipos avanzados de pruebas permiten un análisis más sofisticado de las características de rendimiento de los conectores. La reflectometría en el dominio del tiempo puede identificar discontinuidades de impedancia que afectan la integridad de la señal de alta frecuencia. La imagen térmica revela puntos calientes que indican resistencia excesiva o disipación deficiente del calor. Las pruebas de vibración simulan tensiones operativas para evaluar la estabilidad mecánica bajo condiciones dinámicas. Las pruebas eléctricas completas proporcionan criterios objetivos para decisiones de mantenimiento y programación de reemplazos.

Estrategias de Protección Ambiental

Control de humedad y niveles de humedad

La humedad representa una de las amenazas más significativas para la fiabilidad y longevidad de los conectores de alambre. La intrusión de agua acelera los procesos de corrosión, reduce la eficacia del aislamiento y crea posibles riesgos de seguridad. Una protección eficaz contra la humedad requiere múltiples barreras, como recintos sellados, juntas y recubrimientos protectores. La inspección regular de los mecanismos de sellado garantiza una protección continua contra la entrada de agua durante operaciones normales y eventos climáticos extremos.

El control de la humedad en espacios cerrados ayuda a minimizar la formación de condensación que puede comprometer el rendimiento de los conectores. Los desecantes y los sistemas de ventilación mantienen niveles adecuados de humedad en paneles de control y cajas de empalme. Los recubrimientos conformales proporcionan protección adicional para los conectores de alambre expuestos en entornos de alta humedad. Comprender las condiciones climáticas locales permite seleccionar los métodos de protección y las frecuencias de mantenimiento adecuados. La gestión proactiva de la humedad prolonga significativamente la vida útil de los conectores, a la vez que reduce los requisitos de mantenimiento.

Gestión de la Temperatura

Las variaciones de temperatura afectan a los conectores de alambre mediante la expansión térmica, la degradación de materiales y los cambios en las propiedades eléctricas. Las temperaturas extremas pueden causar fragilidad del aislamiento, oxidación de los contactos y tensiones mecánicas que conducen a fallos en las conexiones. La gestión térmica adecuada incluye una ventilación suficiente, disipación de calor y monitoreo de temperatura en aplicaciones críticas. Comprender los efectos de la temperatura ayuda a establecer límites operativos apropiados y programas de mantenimiento.

Los ciclos térmicos crean patrones de estrés repetitivos que pueden aflojar conexiones y provocar grietas en los materiales de aislamiento. Los conectores de cable en aplicaciones con variaciones significativas de temperatura requieren inspecciones y mantenimiento más frecuentes. Los materiales de interfaz térmica ayudan a distribuir las cargas de calor mientras mantienen el aislamiento eléctrico. El monitoreo regular de la temperatura permite identificar problemas emergentes antes de que resulten en fallas de los conectores. Las estrategias efectivas de gestión térmica equilibran los requisitos de rendimiento con los objetivos de confiabilidad a largo plazo.

Procedimientos de limpieza y mantenimiento

Preparación de la Superficie de Contacto

Superficies de contacto limpias garantizan conexiones eléctricas óptimas con mínima resistencia y transmisión de señal confiable. La oxidación, la contaminación y las películas superficiales degradan el rendimiento del contacto con el tiempo. Los procedimientos adecuados de limpieza eliminan estos impedimentos evitando daños a los materiales de recubrimiento o acabados superficiales. La limpieza abrasiva debe limitarse a contactos severamente corroídos que no puedan restaurarse mediante métodos químicos.

Los agentes de limpieza para contactos deben ser compatibles con los materiales del conector y los requisitos de aplicación. El alcohol isopropílico elimina eficazmente la contaminación ligera sin dañar la mayoría de los materiales plásticos. Los limpiadores especializados disuelven la oxidación y la corrosión productos y ofrecen protección temporal contra degradación futura. La técnica adecuada de limpieza implica movimientos suaves de limpieza que siguen los contornos de la superficie de contacto. Un secado completo asegura la evaporación total del solvente antes de la reconexión.

Ajuste y Apriete de Hardware

Las conexiones mecánicas en conectores de alambre requieren niveles adecuados de par para garantizar un contacto eléctrico confiable sin dañar los componentes. Un apriete excesivo puede aplastar los cables, agrietar el aislamiento o deformar las superficies de contacto. Un apriete insuficiente permite que las conexiones se aflojen con el tiempo debido a la vibración y los ciclos térmicos. Las especificaciones de par proporcionadas por los fabricantes establecen los parámetros óptimos de apriete para diseños específicos de conectores y calibres de alambre.

Las herramientas de par calibradas aseguran una calidad de conexión constante y repetible durante los procedimientos de mantenimiento. La verificación periódica de la calibración mantiene la precisión de la herramienta dentro de límites aceptables. Los patrones secuenciales de apriete distribuyen uniformemente las fuerzas de sujeción en múltiples puntos de conexión. Las arandelas de seguridad, los compuestos fijadores de roscas y los componentes especializados ayudan a mantener la tensión adecuada durante largos períodos. El mantenimiento sistemático de los componentes evita conexiones sueltas que pueden causar arcos eléctricos, sobrecalentamiento y fallo eventual.

Solución de problemas comunes

Problemas de resistencia en la conexión

La alta resistencia en la conexión se manifiesta a través de diversos síntomas, incluyendo caídas de voltaje, calentamiento y reducción del rendimiento del sistema. La corrosión representa la causa más común de una resistencia elevada en los conectores de cableado. La contaminación ambiental crea películas aislantes que dificultan el flujo de corriente entre las superficies de contacto. Los elementos de sujeción flojos permiten espacios de aire que aumentan la resistencia, al tiempo que favorecen el arco eléctrico y un mayor deterioro. La localización sistemática de fallos identifica las causas raíz, posibilitando acciones correctivas eficaces.

Las mediciones de resistencia en múltiples puntos a lo largo de los ensamblajes de conectores ayudan a aislar las áreas problemáticas. Las lecturas comparativas entre conexiones similares revelan condiciones anormales que requieren atención. Las mediciones de elevación de temperatura durante el funcionamiento normal indican conexiones con resistencia excesiva. Los conectores de alambre con valores de resistencia significativamente superiores a las especificaciones de diseño requieren investigación inmediata y acciones correctivas. La intervención temprana previene la degradación progresiva que podría llevar al fallo total de la conexión.

Deterioro del aislamiento

La degradación del aislamiento compromete la seguridad eléctrica y genera condiciones potenciales de cortocircuito. La edad, la contaminación y el estrés mecánico contribuyen a la degradación del aislamiento con el tiempo. La entrada de humedad acelera los procesos de deterioro y reduce los voltajes de descarga por arco. Las pruebas regulares de aislamiento permiten identificar materiales en deterioro antes de que alcancen puntos críticos de falla. Comprender los mecanismos de ruptura ayuda a establecer intervalos adecuados de prueba y criterios de reemplazo.

La prueba de megohmios proporciona una evaluación cuantitativa del estado del aislamiento entre circuitos y referencias de tierra. El análisis de tendencias revela patrones de degradación que respaldan decisiones de mantenimiento predictivo. La inspección visual identifica daños físicos, incluyendo grietas, quemaduras o contaminación, que comprometen la integridad del aislamiento. El reemplazo de componentes de aislamiento degradados previene riesgos de seguridad y mantiene la confiabilidad del sistema. Un mantenimiento adecuado del aislamiento asegura una protección continua durante toda la vida operativa de los sistemas eléctricos.

Tecnologías avanzadas de mantenimiento

Sistemas de Monitoreo Predictivo

Las tecnologías modernas de monitoreo permiten la evaluación continua del estado de los conectores de alambre sin intervención manual. Los sensores térmicos detectan aumentos de temperatura que indican problemas crecientes de resistencia. Los monitores de vibración identifican aflojamientos mecánicos antes de que las conexiones fallen por completo. Las redes de sensores inalámbricos ofrecen capacidades de monitoreo remoto para instalaciones de conectores distribuidos. Estos sistemas generan alertas cuando los parámetros medidos superan umbrales predeterminados.

Las capacidades de registro de datos crean registros históricos que revelan tendencias de rendimiento y patrones de degradación. El software analítico procesa los datos de monitoreo para predecir requisitos de mantenimiento y optimizar los programas de inspección. La integración con sistemas de gestión de mantenimiento automatiza la generación de órdenes de trabajo y la asignación de recursos. El monitoreo predictivo reduce el tiempo de inactividad no planificado mientras optimiza los recursos de mantenimiento. Las tecnologías avanzadas de monitoreo representan el futuro del mantenimiento proactivo de conectores en aplicaciones críticas.

Equipos de prueba automatizados

Los sistemas automatizados de pruebas proporcionan una evaluación consistente y completa de las características de rendimiento de los conectores de alambre. Instrumentos controlados por computadora realizan múltiples secuencias de pruebas sin intervención del operador. Los procedimientos de prueba estandarizados garantizan resultados repetibles que respaldan decisiones objetivas de mantenimiento. La documentación automatizada crea registros detallados para el cumplimiento regulatorio y los programas de aseguramiento de la calidad. Estos sistemas mejoran significativamente la eficiencia de las pruebas mientras reducen el potencial de errores humanos.

Los equipos portátiles de prueba automatizados permiten pruebas en campo de sistemas de conectores instalados sin desmontajes extensos. Los instrumentos alimentados por batería ofrecen capacidades de medición en ubicaciones remotas sin fuentes de alimentación externas. La transmisión inalámbrica de datos permite el monitoreo en tiempo real de los resultados de las pruebas desde ubicaciones centrales de control. Las tecnologías de prueba automatizadas mejoran la eficacia de los programas de mantenimiento mientras reducen los requisitos de mano de obra. La integración con sistemas empresariales proporciona una visibilidad completa del rendimiento de los conectores en todas las instalaciones.

Preguntas frecuentes

¿Con qué frecuencia deben inspeccionarse los conectores de alambre para mantenimiento?

La frecuencia de inspección depende de las condiciones ambientales, la criticidad de la aplicación y las recomendaciones del fabricante. Los entornos agresivos requieren inspecciones visuales mensuales, mientras que las aplicaciones en interiores controlados pueden necesitar evaluaciones trimestrales. Los sistemas críticos se benefician de un monitoreo más frecuente, potencialmente mensual o incluso semanal. La termografía debe realizarse anualmente, y las pruebas eléctricas deben llevarse a cabo cada seis meses hasta dos años, dependiendo de la aplicación. Establecer un programa de mantenimiento basado en riesgos optimiza la asignación de recursos mientras se garantiza un rendimiento confiable.

¿Cuáles son los signos más comunes de deterioro de los conectores de alambre?

Los indicadores visuales incluyen decoloración alrededor de los puntos de conexión, depósitos de corrosión en superficies metálicas y grietas o daños en los materiales de aislamiento. Los síntomas eléctricos comprenden lecturas de resistencia aumentada, caídas de voltaje bajo carga e interrupciones en la conectividad. Los signos físicos incluyen hardware suelto, materiales quemados o fundidos y olores inusuales durante el funcionamiento. Aumentos de temperatura detectados mediante imágenes térmicas suelen indicar problemas en desarrollo antes de que ocurra daño visible.

¿Se pueden limpiar y reutilizar los conectores de alambre después de daños por corrosión?

La corrosión superficial ligera a menudo se puede eliminar mediante procedimientos adecuados de limpieza utilizando disolventes y técnicas apropiadas. Sin embargo, la corrosión profunda que penetra los materiales de recubrimiento o provoca picaduras generalmente requiere el reemplazo del conector. La rentabilidad de la restauración frente al reemplazo depende del valor del conector y de la criticidad de su aplicación. En aplicaciones críticas, se debe preferir el reemplazo para garantizar la máxima fiabilidad, mientras que en circuitos menos críticos pueden aceptarse conectores debidamente limpiados y probados. Siempre verifique el rendimiento eléctrico mediante pruebas de resistencia y aislamiento después de los procedimientos de limpieza.

¿Qué factores ambientales afectan más significativamente la longevidad de los conectores de cable?

La humedad y la temperatura representan amenazas principales al acelerar la corrosión y degradar el aislamiento. Los extremos de temperatura provocan tensiones térmicas y envejecimiento de los materiales que reducen la vida útil. La exposición a productos químicos procedentes de procesos industriales puede atacar tanto los componentes metálicos como los de aislamiento. Las vibraciones y las tensiones mecánicas aflojan las conexiones y provocan fallos por fatiga. El aire salino en entornos costeros acelera significativamente los procesos de corrosión. La exposición a los rayos UV degrada muchos materiales aislantes en aplicaciones exteriores. Una protección ambiental adecuada y la selección apropiada de materiales abordan eficazmente estos factores.

Tabla de Contenido

- Comprensión de los Fundamentos de los Conectores para Cables

- Procedimientos de Inspección y Mejores Prácticas

- Estrategias de Protección Ambiental

- Procedimientos de limpieza y mantenimiento

- Solución de problemas comunes

- Tecnologías avanzadas de mantenimiento

-

Preguntas frecuentes

- ¿Con qué frecuencia deben inspeccionarse los conectores de alambre para mantenimiento?

- ¿Cuáles son los signos más comunes de deterioro de los conectores de alambre?

- ¿Se pueden limpiar y reutilizar los conectores de alambre después de daños por corrosión?

- ¿Qué factores ambientales afectan más significativamente la longevidad de los conectores de cable?