Les connecteurs électriques constituent la colonne vertébrale des systèmes électroniques modernes, permettant des connexions sécurisées et fiables entre divers composants. Ces éléments essentiels permettent une circulation fluide du courant électrique tout en maintenant l'intégrité du signal dans d'innombrables applications. Des machines industrielles aux appareils électroniques grand public, les connecteurs électriques jouent un rôle crucial pour assurer l'efficacité opérationnelle et la sécurité. Comprendre les facteurs clés qui contribuent à la performance et à la fiabilité à long terme devient primordial lors du choix de la solution de connecteur adaptée à des applications spécifiques.

Le processus de sélection des connecteurs électriques implique de nombreuses considérations techniques qui ont un impact direct sur la performance et la longévité du système. Les ingénieurs et les spécialistes des achats doivent évaluer plusieurs facteurs, allant des conditions environnementales aux spécifications électriques. Une mauvaise sélection de connecteur peut entraîner des défaillances du système, des risques pour la sécurité et des périres coûteuses d'indisponibilité. Par conséquent, une compréhension approfondie des caractéristiques des connecteurs et application des exigences devient essentielle pour prendre des décisions éclairées garantissant le succès opérationnel à long terme.

Sélection des matériaux et qualité de la construction

Matériaux de contact et options de plaquage

Le choix des matériaux de contact influence considérablement les performances et la durabilité des connecteurs électriques. Les connecteurs de haute qualité utilisent généralement des matériaux tels que le cuivre, le laiton ou des alliages spécialisés, qui offrent d'excellentes propriétés de conductivité et de résistance à la corrosion. Les options de plaquage des contacts incluent l'or, l'argent, le nickel et l'étain, chacun offrant des avantages spécifiques selon l'environnement d'application. Le plaquage en or offre une résistance à la corrosion supérieure et maintient une faible résistance de contact sur de longues périodes, ce qui le rend idéal pour les applications critiques où la fiabilité est primordiale.

Le plaquage en argent assure une excellente conductivité et s'avère rentable pour de nombreuses applications, bien qu'il puisse ternir avec le temps lorsqu'il est exposé à certaines conditions environnementales. Le plaquage en nickel agit comme une couche barrière efficace, empêchant la migration du métal de base tout en offrant une bonne durabilité. Le plaquage en étain constitue un choix populaire pour les connecteurs électriques d'usage général grâce à son bon équilibre entre performance et coût. Le choix des matériaux de contact et du plaquage doit correspondre aux exigences spécifiques de l'application, aux conditions de fonctionnement et aux contraintes budgétaires.

Matériaux du boîtier et durabilité

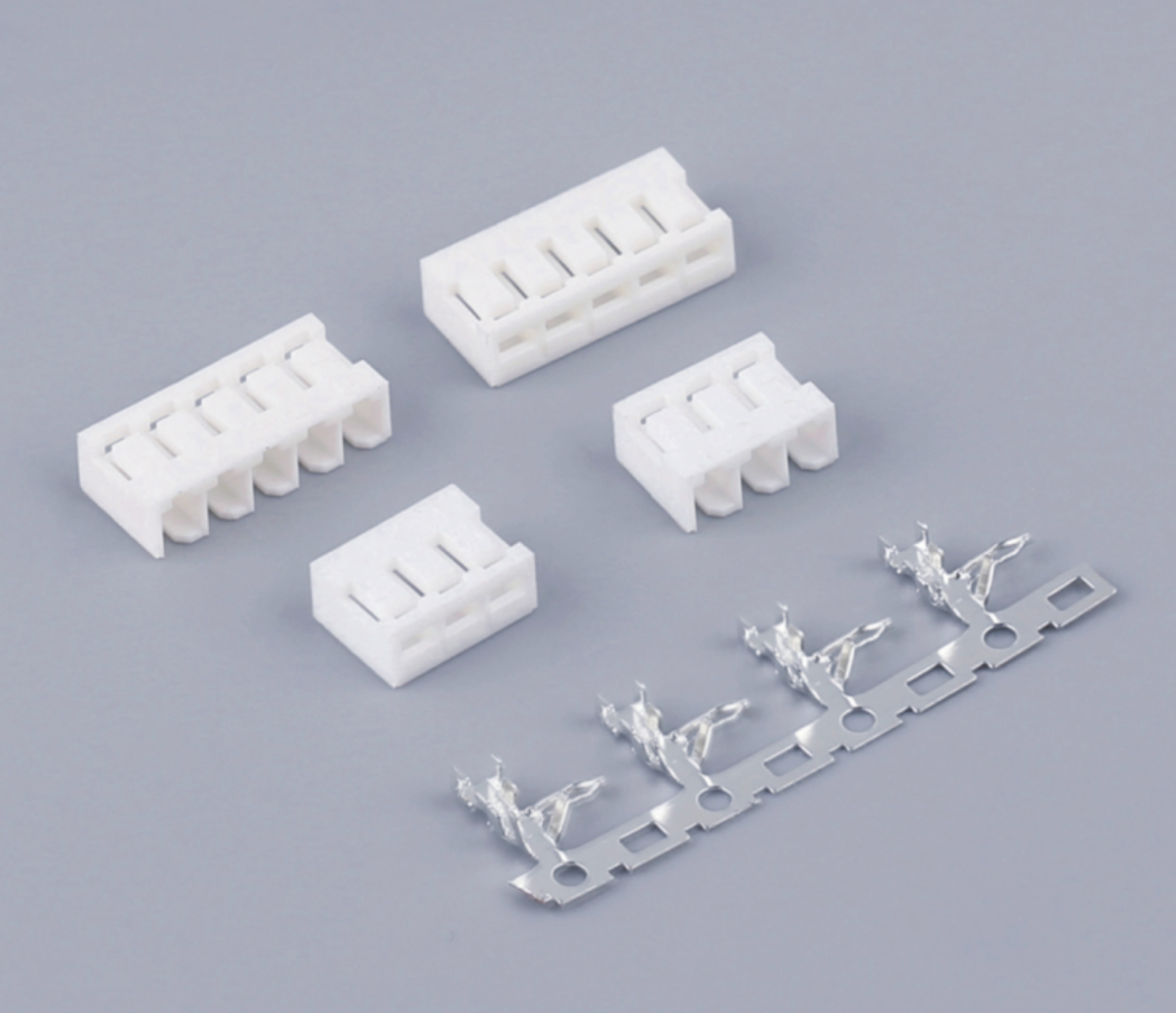

Les matériaux des boîtiers de connecteur jouent un rôle crucial dans la protection des composants internes et garantissent une fiabilité à long terme. Les matériaux courants pour les boîtiers incluent les polymères thermoplastiques, les plastiques thermodurcissables et les alliages métalliques, chacun offrant des avantages spécifiques pour différentes applications. Les matériaux thermoplastiques tels que le nylon et le polycarbonate offrent une excellente stabilité dimensionnelle, une résistance chimique et une facilité de fabrication. Ces matériaux peuvent supporter des plages de température modérées tout en conservant leur intégrité structurelle dans des conditions normales de fonctionnement.

Les matériaux thermodurcissables offrent une meilleure résistance à la température et une stabilité dimensionnelle supérieure par rapport aux thermoplastiques, ce qui les rend adaptés à des applications à haute température. Les boîtiers métalliques assurent une durabilité maximale et des capacités de blindage électromagnétique, bien qu'ils puissent ajouter du poids et un coût supplémentaire à la conception globale du connecteur. Le choix des matériaux du boîtier doit tenir compte de facteurs tels que la plage de température de fonctionnement, l'exposition aux produits chimiques, les contraintes mécaniques et les exigences en matière d'interférences électromagnétiques. Des matériaux de boîtier de qualité garantissent que les connecteurs électriques conservent leur fonction de protection tout au long de leur durée de vie en service.

Protection et Étanchéité Environnementales

Indice de protection

La protection environnementale représente une considération essentielle lors du choix de connecteurs électriques pour diverses applications. Les classes de protection contre les intrusions (IP) fournissent des classifications normalisées indiquant la capacité d'un connecteur à résister à la poussière, à l'humidité et à d'autres contaminants environnementaux. Comprendre ces classes permet aux ingénieurs de spécifier des solutions de connecteurs adaptées, capables de résister à des contraintes environnementales spécifiques tout en maintenant des connexions électriques fiables.

Les classes IP67 et IP68 indiquent un haut niveau de protection contre l'entrée de poussière et l'immersion dans l'eau, ce qui rend ces connecteurs appropriés pour des applications extérieures et des environnements industriels sévères. Des classes IP plus basses, telles que IP54 ou IP65, peuvent suffire pour des applications intérieures avec une exposition modérée aux agents environnementaux. Le choix de la classe IP adéquate doit équilibrer les exigences de protection et les considérations de coût, car des niveaux de protection plus élevés nécessitent généralement des mécanismes d'étanchéité et des matériaux plus sophistiqués.

Technologies d'étanchéité et sélection des joints

Les technologies d'étanchéité efficaces garantissent que les connecteurs électriques conservent leur protection environnementale pendant toute la durée de leur fonctionnement. Diverses approches d'étanchéité incluent les joints toriques, les joints d'étanchéité, les composés de remplissage et les conceptions surmoulées. Chaque méthode d'étanchéité offre des avantages et des limites spécifiques selon les exigences de l'application et les conditions environnementales. Les joints toriques assurent un joint de compression fiable qui peut s'adapter à l'expansion et à la contraction thermiques tout en maintenant une protection environnementale efficace.

Les matériaux de joint doivent être sélectionnés en fonction de leur compatibilité chimique, de leur résistance à la température et de leurs caractéristiques de détente après compression. Les matériaux courants pour les joints incluent le caoutchouc EPDM, le silicone, les fluorélastomères et des élastomères thermoplastiques spécialisés. La sélection et l'installation appropriées des composants d'étanchéité garantissent que connecteurs électriques maintiennent leur intégrité protectrice même dans des conditions environnementales difficiles. Un entretien régulier et un contrôle des composants d'étanchéité permettent de prévenir les défaillances prématurées et de garantir une fiabilité continue.

Spécifications de Performance Électrique

Capacité de transport du courant et tensions nominales

Les spécifications de performance électrique définissent les limites et capacités opérationnelles des connecteurs électriques dans des applications spécifiques. La capacité de transport de courant représente une spécification fondamentale qui détermine le courant maximal continu qu'un connecteur peut supporter en toute sécurité sans dépasser les limites de température. Cette spécification dépend de facteurs tels que la taille des contacts, les propriétés des matériaux, la température ambiante et les conditions de circulation de l'air. Une spécification adéquate de la capacité de transport de courant évite la surchauffe, la dégradation des contacts et les risques potentiels pour la sécurité.

Les cotes de tension indiquent la tension maximale qui peut être appliquée en sécurité aux bornes du connecteur sans risquer une rupture électrique ou un arc. Ces cotes tiennent compte de facteurs tels que l'espacement entre contacts, les matériaux d'isolation et les conditions environnementales. Des facteurs de déréduction peuvent s'appliquer lorsque les connecteurs fonctionnent à des températures élevées ou dans des environnements contaminés. La compréhension des limitations de courant et de tension permet de s'assurer que les connecteurs électriques fonctionnent dans des paramètres sûrs tout en offrant des performances fiables pendant toute leur durée de service.

Résistance de contact et intégrité du signal

La résistance de contact représente un paramètre critique qui affecte à la fois l'efficacité de la transmission de puissance et l'intégrité du signal dans les applications de connecteurs électriques. Une faible résistance de contact minimise les pertes de puissance et la génération de chaleur tout en assurant une transmission électrique efficace. Les facteurs influençant la résistance de contact incluent les propriétés du matériau de contact, les caractéristiques du revêtement, la force de contact et les conditions environnementales. Des connecteurs électriques de haute qualité maintiennent une résistance de contact stable sur de longues périodes, même sous des conditions environnementales variables.

L'intégrité du signal devient de plus en plus importante dans les applications haute fréquence et numériques, où la performance des connecteurs peut significativement affecter le fonctionnement du système. Des facteurs tels que l'adaptation d'impédance, la minimisation des diaphonies et l'atténuation du signal doivent être pris en compte lors du choix de connecteurs pour des applications électroniques sensibles. Une conception adéquate des connecteurs et un choix approprié des matériaux permettent de préserver la qualité du signal, tout en minimisant les interférences électromagnétiques et en assurant une transmission fiable des données.

Fiabilité et durabilité mécaniques

Forces d'insertion et de retrait

Les caractéristiques mécaniques des connecteurs électriques ont une incidence importante sur leur facilité d'utilisation et leur fiabilité à long terme. Les forces d'insertion et de retrait doivent être soigneusement équilibrées afin d'assurer des connexions sécurisées tout en permettant une manipulation raisonnablement aisée. Des forces d'insertion excessives peuvent entraîner une fatigue pour l'opérateur et des dommages potentiels aux composants du connecteur, tandis que des forces insuffisantes peuvent provoquer des connexions peu fiables et des contacts électriques intermittents.

La conception des ressorts de contact et les propriétés des matériaux influencent directement les caractéristiques mécaniques des connecteurs électriques. Une tension adéquate du ressort garantit une force de contact suffisante pour maintenir des connexions à faible résistance, tout en permettant la dilatation thermique et la tolérance aux vibrations. La conception des mécanismes d'accouplement, tels que les verrous bayonnette, les raccords filetés ou les systèmes poussoir, affecte à la fois la fiabilité mécanique et l'expérience utilisateur des systèmes de connecteurs.

Résistance aux vibrations et aux chocs

Les applications soumises à des vibrations mécaniques et à des chocs nécessitent des connecteurs électriques dotés d'une stabilité mécanique et de caractéristiques de rétention renforcées. Les vibrations peuvent provoquer une corrosion par fretting aux interfaces de contact, entraînant une augmentation de la résistance et des défaillances de connexion potentielles. Une conception appropriée du connecteur inclut des éléments tels que des mécanismes de verrouillage positif, des conceptions de contacts résistantes aux vibrations et des systèmes de fixation sécurisés du câble qui maintiennent des connexions fiables dans des conditions dynamiques.

La résistance aux chocs garantit que les connecteurs électriques peuvent supporter des impacts mécaniques soudains sans dommage ni déconnexion. Cette caractéristique devient particulièrement importante dans les applications mobiles, les systèmes de transport et les environnements industriels où les équipements peuvent subir des contraintes mécaniques importantes. Des normes d'essai telles que les spécifications MIL-STD fournissent des lignes directrices pour évaluer les performances des connecteurs dans diverses conditions de contrainte mécanique, contribuant ainsi à assurer un fonctionnement fiable dans des applications exigeantes.

Considérations d'installation et d'entretien

Méthodes et techniques de terminaison

Les méthodes appropriées de terminaison influent directement sur la fiabilité à long terme et les performances des connecteurs électriques. Les techniques courantes de terminaison incluent le soudage, le sertissage, l'enroulement de fil et les connexions par dénudage par déplacement d'isolation. Chaque méthode offre des avantages spécifiques et nécessite des outils et des techniques adaptés pour une mise en œuvre réussie. Les connexions par soudage offrent une excellente conductivité électrique et une grande résistance mécanique, mais exigent des techniciens qualifiés ainsi qu'un contrôle adéquat de l'environnement pendant l'installation.

Les connexions par sertissage offrent des terminations fiables et reproductibles, réalisables avec les outils adéquats et une formation appropriée. Le choix de contacts de sertissage et d'outillages adaptés garantit une qualité de connexion constante tout en réduisant le temps d'installation et les coûts de main-d'œuvre. Les connexions par dénudage par déplacement d'isolation permettent des terminations rapides et fiables pour certains types de câbles et applications, bien qu'elles puissent présenter des limitations en ce qui concerne la compatibilité avec les sections de câble et la possibilité de retouche.

Protocoles d'inspection et de maintenance

Des protocoles réguliers d'inspection et de maintenance permettent de garantir que les connecteurs électriques continuent à assurer un service fiable tout au long de leur durée de vie opérationnelle. Les inspections visuelles doivent permettre d'identifier des signes de corrosion, de dommages physiques, de contamination ou d'usure pouvant compromettre les performances du connecteur. Des tests électriques effectués à l'aide d'instruments adaptés peuvent détecter des variations de la résistance de contact, de la résistance d'isolation ou d'autres paramètres électriques qui pourraient indiquer l'apparition de problèmes.

Les activités de maintenance préventive peuvent inclure le nettoyage, la lubrification, le remplacement des joints d'étanchéité ou le serrage des connexions mécaniques. La fréquence et l'étendue des interventions dépendent de facteurs tels que les conditions environnementales, le niveau de criticité de l'application et les recommandations du fabricant. Une documentation appropriée des activités de maintenance permet de suivre l'évolution des performances du connecteur et d'identifier des problèmes potentiels avant qu'ils n'entraînent des défaillances du système ou des risques pour la sécurité.

Rentabilité et analyse du cycle de vie

Investissement initial contre valeur à long terme

L'évaluation des connecteurs électriques doit prendre en compte à la fois les coûts initiaux d'achat et les frais opérationnels à long terme. Bien que des connecteurs de haute qualité nécessitent un investissement initial plus élevé, ils offrent souvent une fiabilité supérieure, des besoins en maintenance réduits et une durée de vie prolongée, ce qui se traduit par un coût total de possession plus faible. Cette analyse devient particulièrement importante dans les applications critiques où des défaillances de connecteurs peuvent entraîner d'importantes périodes d'indisponibilité, des coûts de réparation élevés ou des risques pour la sécurité.

L'analyse des coûts du cycle de vie doit inclure des facteurs tels que les coûts d'installation, les besoins en maintenance, la fréquence de remplacement et les conséquences potentielles de défaillance. Les connecteurs électriques fabriqués avec des matériaux supérieurs, une qualité de construction élevée et une bonne protection environnementale justifient souvent leur coût initial plus élevé par des dépenses réduites sur l'ensemble du cycle de vie et une fiabilité accrue du système. Le processus de sélection doit équilibrer les contraintes budgétaires initiales et les exigences opérationnelles à long terme afin d'obtenir une efficacité optimale en matière de coûts.

Normalisation et interchangeabilité

La normalisation des connecteurs électriques offre des avantages significatifs en matière de gestion des stocks, de simplicité de maintenance et de réduction des coûts. Les conceptions normalisées de connecteurs industriels assurent l'interchangeabilité entre différents fabricants, réduisant ainsi la dépendance à l'égard de fournisseurs spécifiques et abaissant potentiellement les coûts d'approvisionnement. La normalisation facilite également la formation et diminue le besoin d'outils spécialisés ou de procédures de maintenance particulières.

Des conceptions personnalisées ou propriétaires de connecteurs peuvent être nécessaires pour des applications spécifiques, mais entraîner une hausse des coûts et des complications dans la chaîne d'approvisionnement. Le choix entre connecteurs standard et connecteurs sur mesure doit prendre en compte des facteurs tels que les exigences de l'application, les volumes requis et les considérations stratégiques relatives à la chaîne d'approvisionnement. Les connecteurs électriques standard offrent souvent le meilleur équilibre entre performance, disponibilité et rentabilité pour la plupart des applications.

FAQ

Quels sont les facteurs les plus importants à prendre en compte lors du choix de connecteurs électriques pour des applications en extérieur

Lors du choix de connecteurs électriques pour des applications en extérieur, la classe de protection contre les agressions environnementales devient la considération principale. Privilégiez des connecteurs dotés d'un indice de protection (IP) approprié, généralement IP65 ou supérieur, afin de garantir une protection contre la poussière et l'entrée d'eau. Le choix des matériaux est tout aussi important : des matériaux d'enceinte résistants aux UV et des contacts plaqués avec des matériaux résistant à la corrosion sont essentiels pour une exposition prolongée en extérieur. La capacité à supporter les cycles de température, la résistance aux vibrations et les technologies adéquates d'étanchéité doivent également être évaluées afin d'assurer un fonctionnement fiable dans des conditions météorologiques variables.

Comment le plaquage des contacts influence-t-il les performances à long terme des connecteurs électriques

Le revêtement des contacts influence considérablement les performances immédiates et la fiabilité à long terme des connecteurs électriques. Le placage or offre la meilleure résistance à la corrosion et maintient une faible résistance de contact dans le temps, ce qui le rend idéal pour les applications critiques. Le placage argent assure une excellente conductivité, mais peut s'oxyder dans certains environnements. Le placage étain offre un bon équilibre entre performance et coût, mais peut être sujet à la croissance de mèches métalliques dans certaines conditions. Le choix du revêtement approprié dépend des conditions environnementales, des exigences électriques et des contraintes budgétaires.

Quelles pratiques d'entretien permettent d'allonger la durée de vie des connecteurs électriques

Des inspections visuelles régulières permettent d'identifier les signes précoces de corrosion, de contamination ou de dommages physiques pouvant compromettre le fonctionnement des connecteurs. Les procédures de nettoyage, utilisant des solvants et techniques appropriés, éliminent les contaminants susceptibles de provoquer des problèmes électriques ou mécaniques. La vérification du couple garantit que les raccordements filetés conservent une force de contact adéquate dans le temps. L'inspection et le remplacement des joints d'étanchéité empêchent la pénétration d'humidité, pouvant entraîner corrosion ou défaillances électriques. La documentation des activités de maintenance permet de suivre l'évolution des performances et de prévoir les besoins de remplacement.

Comment déterminer la valeur de courant appropriée pour les connecteurs électriques dans mon application

La détermination des courants nominaux appropriés nécessite de prendre en compte plusieurs facteurs, notamment la température ambiante, les conditions de circulation de l'air, la taille des contacts et les marges de sécurité. Commencez par les exigences maximales en courant continu de votre application, puis appliquez des coefficients de réduction adaptés en fonction de la température de fonctionnement et des conditions environnementales. Tenez compte des besoins en courant de pointe pour les applications à charge variable. Consultez les spécifications du fabricant et les normes industrielles telles que les cotes UL ou IEC afin de garantir un choix adéquat. En cas de doute, choisissez des connecteurs électriques avec des courants nominaux plus élevés afin de prévoir des marges de sécurité suffisantes et de tenir compte d'exigences futures éventuelles.

Table des Matières

- Sélection des matériaux et qualité de la construction

- Protection et Étanchéité Environnementales

- Spécifications de Performance Électrique

- Fiabilité et durabilité mécaniques

- Considérations d'installation et d'entretien

- Rentabilité et analyse du cycle de vie

-

FAQ

- Quels sont les facteurs les plus importants à prendre en compte lors du choix de connecteurs électriques pour des applications en extérieur

- Comment le plaquage des contacts influence-t-il les performances à long terme des connecteurs électriques

- Quelles pratiques d'entretien permettent d'allonger la durée de vie des connecteurs électriques

- Comment déterminer la valeur de courant appropriée pour les connecteurs électriques dans mon application