Les connecteurs de câbles constituent l'élément fondamental des systèmes électriques dans d'innombrables applications, allant des installations résidentielles aux machines industrielles complexes. Ces composants essentiels assurent des connexions électriques fiables qui préservent l'intégrité du signal et la distribution de puissance tout au long des différents circuits. Un entretien approprié des connecteurs de fil affecte directement les performances du système, la sécurité et la durée de fonctionnement. Comprendre les principes fondamentaux de l'entretien des connecteurs permet aux techniciens et ingénieurs de prévenir des pannes coûteuses tout en maximisant la disponibilité des équipements.

La fiabilité des connexions électriques dépend fortement de protocoles d'entretien réguliers prenant en compte les facteurs environnementaux ainsi que l'usure mécanique. Les connecteurs de câbles fonctionnent dans des conditions variées, allant des environnements intérieurs contrôlés à des installations extérieures difficiles exposées à l'humidité, aux variations de température et aux éléments corrosifs. Des procédures régulières d'inspection et d'entretien permettent d'identifier les problèmes potentiels avant qu'ils ne se transforment en pannes système. Les approches professionnelles d'entretien intègrent des méthodes d'évaluation systématiques qui garantissent des performances optimales sur de longues périodes d'exploitation.

Comprendre les principes fondamentaux des connecteurs pour fils

Types et applications

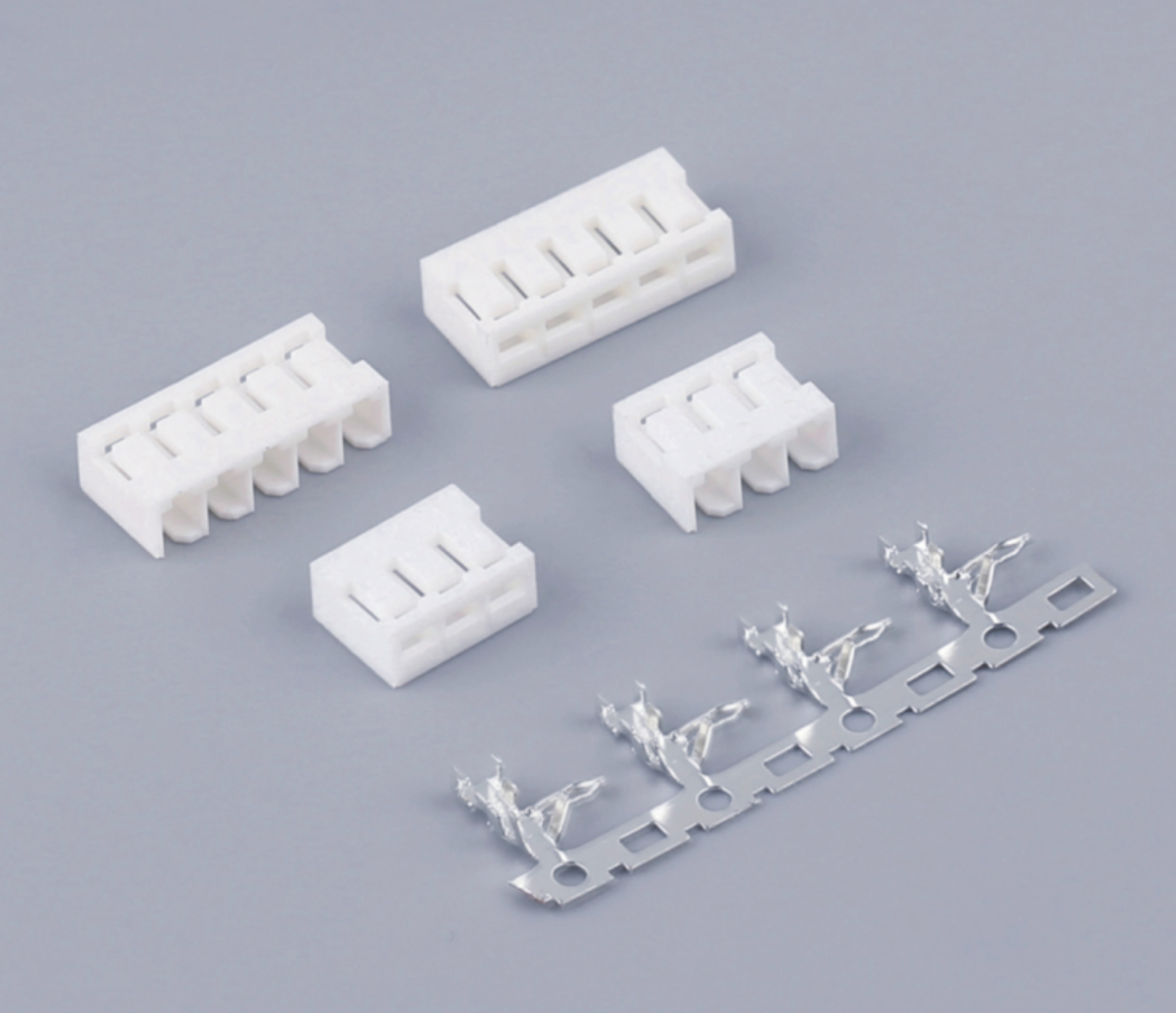

Les connecteurs modernes comprennent divers designs adaptés à des applications spécifiques et à des exigences environnementales particulières. Les blocs terminaux, les connecteurs de raccordement et les barrières isolantes représentent des catégories courantes présentes dans les installations industrielles et commerciales. Chaque type de connecteur présente des caractéristiques uniques qui influencent les besoins en maintenance et les performances attendues. Les connecteurs à dénudage s'imposent particulièrement dans les applications nécessitant des connexions mécaniques solides avec une excellente continuité électrique. Le choix du type de connecteur approprié influence grandement la fiabilité à long terme et l'efficacité de la maintenance.

Comprendre les spécifications des connecteurs aide le personnel de maintenance à élaborer des protocoles d'entretien appropriés. Les cotes de tension, la capacité de courant et les classifications environnementales déterminent les conditions d'exploitation adéquates ainsi que les intervalles de maintenance. Les connecteurs pour fils conçus pour des applications extérieures intègrent généralement des mécanismes d'étanchéité renforcés et des matériaux résistants à la corrosion. Les applications intérieures peuvent privilégier des conceptions compactes et un accès facilité pour les procédures de maintenance courantes. Adéquat application connaissances garantit que les efforts de maintenance sont conformes aux spécifications du fabricant et aux exigences opérationnelles.

Propriétés du matériau et durabilité

Les matériaux des connecteurs influencent directement les besoins en matière de maintenance et la longévité opérationnelle. Les bornes en cuivre et en laiton offrent une excellente conductivité, mais nécessitent une protection contre la corrosion dans les environnements humides. Les contacts plaqués au nickel offrent une résistance accrue à la corrosion tout en conservant de bonnes propriétés électriques. Les matériaux d'isolation, tels que le nylon, le polycarbonate et les composés thermoplastiques, offrent des degrés variés de résistance chimique et de stabilité thermique. La compréhension des caractéristiques des matériaux permet d'adopter des approches ciblées de maintenance qui s'attaquent à des mécanismes spécifiques de dégradation.

Les facteurs environnementaux accélèrent la dégradation des matériaux par divers mécanismes, notamment l'oxydation, la corrosion galvanique et les contraintes dues aux cycles thermiques. Des composants de haute qualité connecteurs de fil intègrent des matériaux avancés et des revêtements protecteurs résistant à ces processus de dégradation. L'inspection régulière de l'état des matériaux permet d'identifier les premiers signes de détérioration, tels que la décoloration, le rugosité de surface ou la faiblesse mécanique. Une évaluation proactive des matériaux permet un remplacement opportun avant que la dégradation des performances n'affecte le fonctionnement du système.

Procédures d'inspection et meilleures pratiques

Techniques d'examen visuel

L'inspection visuelle systématique constitue la base de programmes efficaces de maintenance des connecteurs. Du personnel formé peut identifier de nombreux problèmes potentiels par un examen attentif des ensembles de connecteurs. Les signes de surchauffe incluent la décoloration, la fusion ou le noircissement autour des points de connexion. La corrosion apparaît sous forme de dépôts blancs, verts ou bruns sur les surfaces métalliques. Les dommages mécaniques se manifestent par des fissures, des déformations ou des composants desserrés qui compromettent l'intégrité de la connexion.

Un éclairage adéquat et des outils de grossissement améliorent l'efficacité de l'inspection en révélant des défauts subtils qui pourraient sinon échapper à la détection. Les appareils photo numériques dotés de capacités macro permettent de documenter les motifs de dégradation au fil du temps. Des procédures d'inspection cohérentes garantissent une évaluation complète de toutes les zones critiques, notamment les surfaces de contact, l'isolation, les fixations et les composants de soulagement de contrainte. Une documentation photographique régulière crée des dossiers de maintenance précieux qui soutiennent les stratégies de maintenance prédictive.

Méthodes de test électrique

Les tests électriques valident les performances des connecteurs au-delà des capacités d'évaluation visuelle. Les mesures de résistance identifient les connexions à haute résistance qui pourraient indiquer une corrosion, des composants lâches ou une pression de contact insuffisante. Le test de résistance d'isolement vérifie l'intégrité des matériaux isolants entre les circuits adjacents. Le test de continuité confirme l'existence de chemins électriques complets à travers les ensembles de connecteurs. Ces mesures fournissent des données quantitatives permettant d'évaluer l'état et l'évolution des performances des connecteurs.

Des équipements de test avancés permettent une analyse plus sophistiquée des caractéristiques de performance des connecteurs. La réflectométrie dans le domaine temporel peut identifier les discontinuités d'impédance qui affectent l'intégrité des signaux haute fréquence. L'imagerie thermique révèle les points chauds indiquant une résistance excessive ou une mauvaise dissipation de la chaleur. Les essais de vibration simulent les contraintes opérationnelles afin d'évaluer la stabilité mécanique dans des conditions dynamiques. Des tests électriques complets fournissent des critères objectifs pour les décisions de maintenance et la planification des remplacements.

Stratégies de Protection Environnementale

Contrôle de l'humidité et de la teneur en eau

L'humidité représente l'une des menaces les plus importantes pour la fiabilité et la longévité des connecteurs électriques. La pénétration d'eau accélère les processus de corrosion tout en réduisant l'efficacité de l'isolation et en créant des risques potentiels pour la sécurité. Une protection efficace contre l'humidité nécessite plusieurs barrières, telles que des boîtiers scellés, des joints d'étanchéité et des revêtements protecteurs. Un contrôle régulier des mécanismes d'étanchéité garantit une protection continue contre l'entrée d'eau pendant le fonctionnement normal ainsi que lors d'événements météorologiques extrêmes.

La régulation de l'humidité dans les espaces fermés contribue à réduire la formation de condensation, qui peut compromettre le fonctionnement des connecteurs. Les agents desséchants et les systèmes de ventilation maintiennent un taux d'humidité approprié dans les tableaux de commande et les boîtiers de branchement. Les revêtements conformes offrent une protection supplémentaire pour les connecteurs de câbles exposés dans des environnements à forte humidité. La compréhension des conditions climatiques locales permet de choisir les méthodes de protection adaptées ainsi que la fréquence d'entretien. Une gestion proactive de l'humidité prolonge considérablement la durée de service des connecteurs tout en réduisant les besoins d'entretien.

Gestion de la température

Les variations de température affectent les connecteurs de câbles par dilatation thermique, dégradation des matériaux et modifications des propriétés électriques. Des températures extrêmes peuvent entraîner une fragilisation de l'isolation, une oxydation des contacts et des contraintes mécaniques menant à des défaillances de connexion. Une gestion thermique adéquate comprend une ventilation suffisante, l'utilisation de dissipateurs de chaleur et la surveillance de la température dans les applications critiques. Comprendre les effets de la température permet d'établir des limites de fonctionnement appropriées ainsi que des plannings de maintenance.

Les cycles thermiques créent des contraintes répétitives qui peuvent desserrer les connexions et provoquer des fissures dans les matériaux d'isolation. Les connecteurs de câbles dans les applications soumises à des variations importantes de température nécessitent des inspections et un entretien plus fréquents. Les matériaux d'interface thermique aident à répartir les charges thermiques tout en maintenant l'isolation électrique. Une surveillance régulière de la température permet d'identifier les problèmes émergents avant qu'ils n'entraînent la défaillance des connecteurs. Des stratégies efficaces de gestion de la température équilibrent les exigences de performance avec les objectifs de fiabilité à long terme.

Procédures de nettoyage et d'entretien

Préparation de la surface de contact

Des surfaces de contact propres garantissent des connexions électriques optimales avec une résistance minimale et une transmission fiable des signaux. L'oxydation, la contamination et les films de surface dégradent les performances des contacts au fil du temps. Des procédures de nettoyage appropriées éliminent ces obstacles tout en évitant d'endommager les matériaux de placage ou les finitions de surface. Le nettoyage abrasif doit être limité aux contacts fortement corrodés qui ne peuvent pas être restaurés par des méthodes chimiques.

Les agents de nettoyage pour contacts doivent être compatibles avec les matériaux des connecteurs et les exigences d'application. L'alcool isopropylique élimine efficacement les légères contaminations sans endommager la plupart des matériaux plastiques. Les nettoyants pour contacts spécialisés dissolvent l'oxydation et la corrosion produits tout en offrant une protection temporaire contre une dégradation ultérieure. La technique appropriée de nettoyage consiste en des mouvements doux de nettoyage suivant les contours des surfaces de contact. Un séchage complet assure l'évaporation totale du solvant avant la reconnexion.

Serrage et réglage du matériel

Les connexions mécaniques dans les connecteurs électriques nécessitent des niveaux de couple appropriés pour garantir un contact électrique fiable sans endommager les composants. Un serrage excessif peut broyer les fils, fissurer l'isolation ou déformer les surfaces de contact. Un serrage insuffisant permet aux connexions de se desserrer au fil du temps en raison des vibrations et des cycles thermiques. Les spécifications de couple fournies par les fabricants établissent les paramètres optimaux de serrage pour des conceptions de connecteurs et des sections de câble spécifiques.

Les outils de couple étalonnés assurent une qualité de connexion constante et reproductible lors des interventions de maintenance. La vérification régulière de l'étalonnage maintient la précision des outils dans des limites acceptables. Les séquences de serrage répartissent uniformément les forces de serrage sur plusieurs points de connexion. Les rondelles frein, les composés verrouillants et les éléments de fixation spécialisés aident à maintenir la tension adéquate sur de longues périodes. Une maintenance systématique des composants évite les connexions lâches pouvant provoquer des arcs électriques, une surchauffe et une défaillance finale.

Comment résoudre les problèmes courants

Problèmes de résistance de connexion

Une résistance de connexion élevée se manifeste par divers symptômes, notamment des chutes de tension, un échauffement et une performance système réduite. La corrosion représente la cause la plus fréquente d'une résistance élevée dans les connecteurs électriques. La contamination environnementale crée des films isolants qui entravent le passage du courant entre les surfaces de contact. Les fixations desserrées laissent des espaces d'air qui augmentent la résistance tout en favorisant l'arc électrique et une dégradation supplémentaire. Un dépannage systématique permet d'identifier les causes profondes et de prendre des mesures correctives efficaces.

Les mesures de résistance en plusieurs points des assemblages de connecteurs permettent d'isoler les zones problématiques. Des relevés comparatifs entre des connexions similaires révèlent des conditions anormales nécessitant une intervention. Les mesures d'élévation de température pendant le fonctionnement normal indiquent les connexions présentant une résistance excessive. Les connecteurs électriques dont les valeurs de résistance sont nettement supérieures aux spécifications de conception exigent une enquête immédiate et des mesures correctives. Une intervention précoce empêche la dégradation progressive pouvant entraîner une défaillance complète de la connexion.

Dégradation de l'isolation

La dégradation de l'isolation compromet la sécurité électrique tout en créant des risques de court-circuit. Le vieillissement, la contamination et les contraintes mécaniques contribuent à la détérioration de l'isolation au fil du temps. La pénétration d'humidité accélère les processus de claquage tout en réduisant les tensions de tenue au flashover. Des tests réguliers de l'isolation permettent d'identifier les matériaux dégradés avant qu'ils n'atteignent des seuils critiques de défaillance. La compréhension des mécanismes de claquage aide à établir des intervalles de test et des critères de remplacement appropriés.

Le test d'isolement en mégohms fournit une évaluation quantitative de l'état de l'isolation entre les circuits et les points de référence à la terre. L'analyse des tendances révèle des motifs de dégradation qui soutiennent les décisions de maintenance prédictive. L'inspection visuelle permet d'identifier les dommages physiques, tels que les fissures, brûlures ou contaminations, susceptibles de compromettre l'intégrité de l'isolation. Le remplacement des composants d'isolation dégradés prévient les risques pour la sécurité tout en maintenant la fiabilité du système. Une maintenance adéquate de l'isolation garantit une protection continue pendant toute la durée de fonctionnement des systèmes électriques.

Technologies avancées de maintenance

Systèmes de surveillance prédictive

Les technologies de surveillance modernes permettent une évaluation continue de l'état des connecteurs électriques sans intervention manuelle. Les capteurs thermiques détectent les élévations de température indiquant des problèmes de résistance en cours de développement. Les capteurs de vibration identifient le desserrage mécanique avant que les connexions ne cessent complètement de fonctionner. Les réseaux de capteurs sans fil offrent des capacités de surveillance à distance pour les installations de connecteurs distribués. Ces systèmes génèrent des alertes lorsque les paramètres mesurés dépassent des seuils prédéterminés.

Les capacités de journalisation des données créent des historiques qui révèlent les tendances de performance et les modes de dégradation. Les logiciels analytiques traitent les données de surveillance pour prévoir les besoins de maintenance et optimiser les plannings d'inspection. L'intégration avec les systèmes de gestion de la maintenance automatise la génération des ordres de travail et l'allocation des ressources. La surveillance prédictive réduit les arrêts imprévus tout en optimisant les ressources de maintenance. Les technologies avancées de surveillance représentent l'avenir de la maintenance proactive des connecteurs dans les applications critiques.

Équipement de test automatisé

Les systèmes de test automatisés offrent une évaluation cohérente et complète des caractéristiques de performance des connecteurs de câblage. Des instruments contrôlés par ordinateur effectuent plusieurs séquences de tests sans intervention de l'opérateur. Des procédures d'essai standardisées garantissent des résultats reproductibles, soutenant des décisions objectives en matière de maintenance. Une documentation automatisée crée des dossiers détaillés destinés à la conformité réglementaire et aux programmes d'assurance qualité. Ces systèmes améliorent considérablement l'efficacité des tests tout en réduisant le risque d'erreurs humaines.

Les équipements portatifs de test automatisés permettent les essais sur le terrain des systèmes de connecteurs installés sans nécessiter de démontage important. Les instruments alimentés par batterie offrent des capacités de mesure dans des endroits éloignés ne disposant pas de source d'alimentation externe. La transmission sans fil des données autorise une surveillance en temps réel des résultats d'essai depuis des postes de contrôle centraux. Les technologies de test automatisé améliorent l'efficacité des programmes de maintenance tout en réduisant les besoins en main-d'œuvre. L'intégration avec les systèmes d'entreprise assure une visibilité complète sur la performance des connecteurs dans l'ensemble des installations.

FAQ

À quelle fréquence les connecteurs électriques doivent-ils être inspectés pour l'entretien ?

La fréquence d'inspection dépend des conditions environnementales, de l'importance critique de l'application et des recommandations du fabricant. Les environnements difficiles exigent des inspections visuelles mensuelles, tandis que les applications en intérieur contrôlé peuvent nécessiter des évaluations trimestrielles. Les systèmes critiques bénéficient d'un suivi plus fréquent, potentiellement mensuel ou même hebdomadaire. L'imagerie thermique doit être effectuée annuellement, et les tests électriques tous les six mois à deux ans selon l'application. L'établissement d'un planning de maintenance basé sur les risques permet d'optimiser l'allocation des ressources tout en assurant une performance fiable.

Quels sont les signes les plus courants de détérioration des connecteurs électriques ?

Les indicateurs visuels comprennent une décoloration autour des points de connexion, des dépôts de corrosion sur les surfaces métalliques, ainsi que des fissures ou des dommages aux matériaux d'isolation. Les symptômes électriques englobent une augmentation des mesures de résistance, des chutes de tension sous charge et des problèmes de connectivité intermittents. Les signes physiques incluent des fixations desserrées, des matériaux brûlés ou fondus, et des odeurs inhabituelles pendant le fonctionnement. L'augmentation de la température détectée par imagerie thermique indique souvent des problèmes en cours de développement avant l'apparition de dommages visibles.

Les connecteurs électriques peuvent-ils être nettoyés et réutilisés après des dommages par corrosion ?

La corrosion superficielle peut souvent être éliminée par des procédures de nettoyage appropriées utilisant des solvants et techniques adaptés. Toutefois, la corrosion profonde qui pénètre les matériaux de plaquage ou provoque des piqûres nécessite généralement le remplacement du connecteur. La rentabilité de la restauration par rapport au remplacement dépend de la valeur du connecteur et de l'importance critique de son application. Dans les applications critiques, il est préférable d'opter pour le remplacement afin d'assurer une fiabilité maximale, tandis que dans les circuits moins critiques, des connecteurs correctement nettoyés et testés peuvent être acceptés. Vérifiez toujours les performances électriques par des tests de résistance et d'isolement après toute opération de nettoyage.

Quels facteurs environnementaux ont le plus grand impact sur la longévité des connecteurs électriques ?

L'humidité et l'humidité ambiante représentent des menaces principales en accélérant la corrosion et en dégradant l'isolation. Les températures extrêmes provoquent des contraintes thermiques et un vieillissement des matériaux, réduisant ainsi la durée de service. L'exposition à des produits chimiques provenant de processus industriels peut attaquer à la fois les composants métalliques et isolants. Les vibrations et les contraintes mécaniques desserrent les connexions tout en provoquant des ruptures par fatigue. L'air salin dans les environnements côtiers accélère considérablement les processus de corrosion. L'exposition aux rayons UV dégrade de nombreux matériaux isolants dans les applications extérieures. Une protection adéquate contre l'environnement et une sélection appropriée des matériaux permettent de contrer efficacement ces facteurs.

Table des Matières

- Comprendre les principes fondamentaux des connecteurs pour fils

- Procédures d'inspection et meilleures pratiques

- Stratégies de Protection Environnementale

- Procédures de nettoyage et d'entretien

- Comment résoudre les problèmes courants

- Technologies avancées de maintenance

-

FAQ

- À quelle fréquence les connecteurs électriques doivent-ils être inspectés pour l'entretien ?

- Quels sont les signes les plus courants de détérioration des connecteurs électriques ?

- Les connecteurs électriques peuvent-ils être nettoyés et réutilisés après des dommages par corrosion ?

- Quels facteurs environnementaux ont le plus grand impact sur la longévité des connecteurs électriques ?