ワイヤーコネクタは、住宅用設備から複雑な産業用機械に至るまで、無数の用途において電気システムの要となっています。これらの重要な部品は、さまざまな回路全体にわたり信号の完全性と電力供給を維持するための信頼性の高い電気接続を確保します。適切なメンテナンスを行うことで ワイヤーコネクタ システムの性能、安全性、および運用寿命に直接影響します。コネクタの取り扱いに関する基本原則を理解することで、技術者やエンジニアは高価な故障を防ぎ、設備の稼働時間を最大化できます。

電気接続部の信頼性は、環境要因と機械的摩耗の両方に対応した一貫した保守プロトコルに大きく依存しています。ワイヤーコネクタは、制御された屋内環境から湿気、温度変動、腐食性物質にさらされる過酷な屋外設置環境まで、多様な条件下で動作します。定期的な点検および保守手順により、問題がシステム障害に発展する前にその兆候を把握できます。専門的な保守アプローチでは、長期にわたる運用期間中においても最適な性能を保証する体系的な評価手法を取り入れています。

ワイヤ接続器の基本を理解する

種類と用途

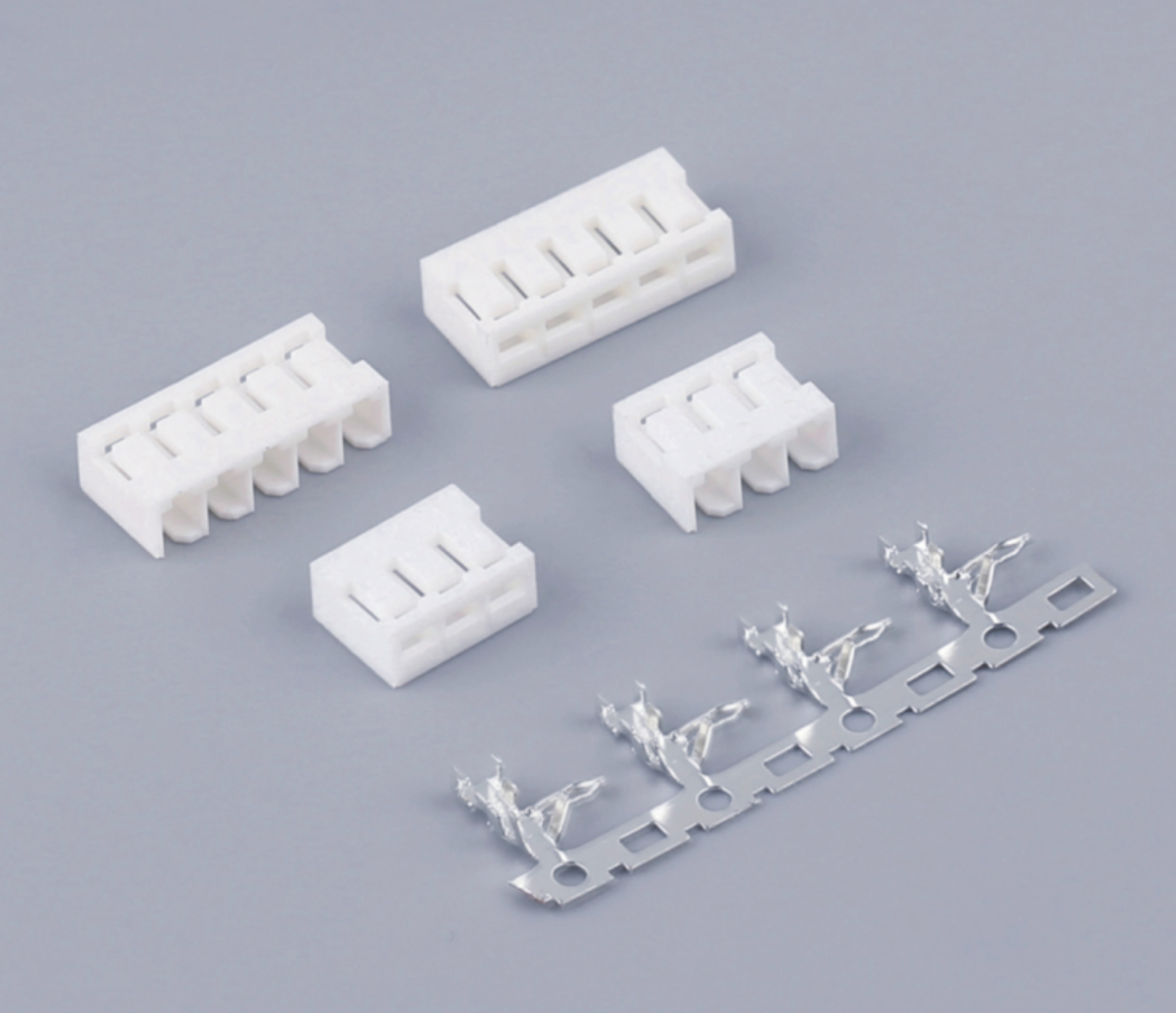

現代のワイヤーコネクタは、特定の用途や環境要件に応じたさまざまな設計を備えています。端子台、スプライスコネクタ、バリアストリップは、産業用および商業用インストールで一般的に見られるカテゴリです。各コネクタタイプは、メンテナンス要件や性能の期待に影響を与える独自の特性を持っています。特にストリップコネクタは、確実な機械的接続と優れた電気的連続性が求められる用途で優れた性能を発揮します。適切なコネクタタイプの選定は、長期的な信頼性とメンテナンスの効果に大きく影響します。

コネクタの仕様を理解することで、メンテナンス担当者は適切な保守プロトコルを策定できます。電圧定格、電流容量、環境分類は、適切な使用条件およびメンテナンス間隔を決定します。屋外用途向けに設計されたワイヤーコネクタには、通常、強化されたシール機構と腐食防止材料が採用されています。屋内用途では、コンパクトな設計と日常のメンテナンス作業におけるアクセスの容易さが重視される場合があります。適切な 応用 知識があれば、メンテナンス作業をメーカーの仕様および運用要件に合わせることができます。

素材の特性と耐久性

コネクタの材質は、保守の必要性と運用寿命に直接影響します。銅および真鍮端子は優れた導電性を提供しますが、湿気の多い環境では腐食から保護する必要があります。ニッケルメッキされた接点は、良好な電気的特性を維持しつつ、耐腐食性を向上させます。ナイロン、ポリカーボネート、熱可塑性化合物などの絶縁材料は、それぞれ異なるレベルの耐薬品性および耐熱安定性を備えています。材質の特性を理解することで、特定の劣化メカニズムに対処するための的確な保守手法を実現できます。

環境要因は、酸化、異種金属腐食、熱サイクル応力などさまざまなメカニズムを通じて材料の劣化を加速します。高品質な ワイヤーコネクタ 劣化プロセスに耐性を持つ高度な材料や保護コーティングを取り入れます。素材状態の定期点検により、変色、表面粗さ、または機械的弱化といった早期の劣化兆候を特定できます。積極的な素材評価により、性能低下がシステムの運転に影響を及ぼす前に timely に交換することが可能になります。

点検手順とベストプラクティス

視覚的点検技術

体系的な目視点検は、効果的なコネクタ保守プログラムの基盤となります。訓練を受けた担当者は、コネクタアセンブリを注意深く検査することで、多数の潜在的問題を発見できます。過熱の兆候には、接続部周辺の変色、溶融、あるいは焦げつきが含まれます。腐食は金属表面に現れる白色、緑色、または茶色の堆積物として現れます。機械的損傷は、亀裂、変形、または接続の完全性を損なう緩みのある部品として現れます。

適切な照明と拡大ツールを使用することで、検査の効果が高まり、通常は見逃されがちな微細な欠陥を発見できます。マクロ機能付きのデジタルカメラを使用することで、経年による劣化パターンを記録・文書化できます。一貫性のある検査手順により、接触面、絶縁部、取付金具、ストレインリリーフ部品など、すべての重要部位を包括的に評価できます。定期的な写真記録により、予知保全戦略を支援する貴重なメンテナンス記録が作成されます。

電気的テスト方法

電気的試験は、視覚的な評価を超えてコネクタの性能を検証します。抵抗測定により、腐食、緩んだハードウェア、または不十分な接触圧力を示唆する高抵抗接続を特定できます。絶縁抵抗試験では、隣接する回路間のバリア材料の完全性を確認します。導通試験は、コネクタアセンブリを通る完全な電気的経路の存在を確認します。これらの測定値は、コネクタの状態や性能の傾向を評価するための定量的データを提供します。

高度な試験装置により、コネクタの性能特性をより洗練された方法で分析できるようになります。時間領域反射法(TDR)は、高周波信号の整合性に影響を与えるインピーダンス不連続点を特定できます。サーマルイメージングは、過剰な抵抗または不十分な放熱を示すホットスポットを明らかにします。振動試験は、動的条件下での機械的安定性を評価するために動作時の応力を模擬します。包括的な電気試験により、メンテナンス判断や交換スケジュールのための客観的な基準が得られます。

環境保護戦略

湿気および湿度管理

湿気はワイヤーコネクタの信頼性と耐久性に対する最も重大な脅威の一つです。水の侵入は腐食プロセスを促進し、絶縁性能を低下させ、潜在的な安全上の危険を生じさせます。効果的な湿気保護には、密封されたエンクロージャ、ガスケット、保護コーティングなど、複数のバリア方式が必要です。シール機構の定期的な点検により、通常の運転時や極端な気象条件下においても、水の侵入に対する継続的な保護が確保されます。

密閉空間内の湿度管理は、コネクタの性能を損なう可能性のある結露の発生を最小限に抑えるのに役立ちます。乾燥剤や換気システムにより、制御盤や接続ボックス内の適切な湿気レベルが維持されます。コンフォーマルコーティングは、高湿度環境下で露出しているワイヤーコネクタに対して追加的な保護を提供します。現地の気候条件を理解することで、適切な保護方法やメンテナンス頻度を選定できます。積極的な湿気管理により、コネクタの使用寿命が大幅に延びるとともに、メンテナンス要件が低減されます。

温度管理

温度変化は、熱膨張、材料の劣化、電気的特性の変化によってワイヤーコネクタに影響します。極端な温度は、絶縁体の脆化、接点の酸化、および接続部の故障につながる機械的応力を引き起こす可能性があります。適切な熱管理には、十分な換気、放熱、および重要な用途における温度監視が含まれます。温度の影響を理解することで、適切な運転限界および保守スケジュールを確立できます。

熱サイクルにより繰り返しの応力が発生し、接続部の緩みや絶縁材料の亀裂を引き起こす可能性があります。温度変動が大きい用途におけるワイヤ接続器は、より頻繁な点検とメンテナンスを必要とします。サーマルインターフェース材料は、電気的絶縁を維持しつつ熱負荷を分散させるのに役立ちます。定期的な温度監視により、接続器の故障に至る前の傾向を把握できます。効果的な温度管理戦略は、性能要件と長期的な信頼性の目標とのバランスを取ることを目的としています。

清掃およびメンテナンス手順

接触面の準備

清浄な接触面は、最小限の抵抗で最適な電気的接続を実現し、信頼性の高い信号伝送を保証します。酸化、汚染、表面フィルムは時間の経過とともに接触性能を低下させます。適切な清掃手順により、めっき材料や表面処理への損傷を避けながら、これらの障害を取り除くことができます。研磨による清掃は、化学的手法では復元が不可能なほど重度に腐食した端子に限定して行うべきです。

接触部の洗浄剤は、コネクタ材料および使用条件と適合している必要があります。イソプロピルアルコールは、ほとんどのプラスチック材料を損傷することなく軽微な汚染を効果的に除去します。専用のコンタクトクリーナーは酸化物や腐食を溶解し 製品 その後の劣化に対して一時的な保護を提供します。適切な清掃技術とは、接触面の形状に沿った穏やかな拭き取り動作を行うことです。再接続前には、完全に乾燥させて溶剤を確実に蒸発させる必要があります。

ハードウェアの締め付けと調整

ワイヤーコネクタ内の機械的接続には、部品を損傷させることなく信頼性の高い電気的接触を確保するために適切なトルクレベルが必要です。締め付けすぎると、ワイヤーがつぶれたり、絶縁体にひびが入ったり、接触面が変形する可能性があります。逆に締め付けが不十分だと、振動や熱サイクルの影響で時間とともに接続部分が緩むことがあります。製造業者が提供するトルク仕様は、特定のコネクタ設計およびワイヤーゲージに対する最適な締め付けパラメータを定めています。

校正されたトルク工具を使用することで、メンテナンス作業中に一貫して再現性のある高品質な接続を実現できます。定期的な校正確認により、工具の精度が許容範囲内に保たれます。順序正しい締め付け手順を用いることで、複数の接続点に均等に締結力を分配できます。ロックワッシャー、ネジ固定剤、専用ハードウェアを使用することで、長期にわたり適切な張力を維持できます。体系的なハードウェアメンテナンスにより、アーク放電、過熱、最終的な故障を引き起こす可能性のある緩み接続を防止できます。

共通 の 問題 の 解決

接続抵抗の問題

接触抵抗の増加は、電圧降下、発熱、システム性能の低下といったさまざまな症状として現れます。配線コネクタで抵抗値が高くなる最も一般的な原因は腐食です。環境中の汚染物質が接触面に絶縁膜を形成し、電流の流れを妨げます。また、緩んだハードウェアは空隙を生じさせ、抵抗を増加させると同時にアーク放電を促進し、さらに劣化を加速します。体系的なトラブルシューティングにより根本原因を特定し、効果的な是正措置を可能にします。

コネクタアセンブリのさまざまな箇所での抵抗測定により、問題領域を特定できます。類似した接続間での比較測定値によって、注意を要する異常状態が明らかになります。通常運転中の温度上昇測定は、過剰な抵抗を持つ接続部を示します。設計仕様に対して著しく高い抵抗値を示すワイヤーコネクタは、直ちに調査し是正措置を講じる必要があります。早期の対応により、完全な接続障害につながる可能性のある進行性の劣化を防ぐことができます。

絶縁破壊

絶縁破壊は電気的安全性を損なうとともに、短絡の原因となる可能性があります。絶縁の劣化は、経年変化、汚染、機械的応力によって時間とともに進行します。湿気の侵入は破壊プロセスを加速し、フラッシュオーバー電圧を低下させます。定期的な絶縁試験により、材料の劣化を重大な故障に至る前に検出できます。破壊メカニズムを理解することで、適切な試験間隔や交換基準を設定できます。

メガオーム試験は、回路とアース基準間の絶縁状態を定量化して評価します。トレンド分析により、予知保全の意思決定を支援する劣化パターンが明らかになります。目視点検では、絶縁性能を損なうクラック、焼損、汚染などの物理的損傷を特定できます。劣化した絶縁部品を交換することで、安全上のリスクを防止し、システムの信頼性を維持します。適切な絶縁メンテナンスにより、電気システムの運用寿命を通じて継続的な保護が確保されます。

高度なメンテナンス技術

予知監視システム

現代の監視技術により、手動での介入なしにワイヤーコネクタの状態を継続的に評価することが可能になります。熱センサーは、抵抗の問題が進行していることを示す温度上昇を検出します。振動モニターは、接続部が完全に故障する前に機械的な緩みを識別します。無線センサーネットワークは、分散配置されたコネクタに対して遠隔監視機能を提供します。これらのシステムは、測定されたパラメータが予め設定されたしきい値を超えるとアラートを発生させます。

データ記録機能により、性能の傾向や劣化パターンを明らかにする履歴記録が作成されます。解析ソフトウェアは監視データを処理し、メンテナンスの必要性を予測して点検スケジュールを最適化します。メンテナンス管理システムとの連携により、作業指示の自動生成とリソース配分が可能になります。予知保全によって、予期せぬダウンタイムを削減しつつ、メンテナンス資源を最適化できます。高度な監視技術は、重要な用途におけるコネクタ保守の未来を示しています。

自動検査装置

自動化されたテストシステムは、ワイヤーコネクタの性能特性を一貫性と包括性を持って評価します。コンピュータ制御の計測器が、オペレータの介入なしに複数のテスト手順を実行します。標準化されたテスト手順により、客観的な保守判断を支援する再現性のある結果が保証されます。自動化された文書作成により、規制遵守および品質保証プログラム向けの詳細な記録が作成されます。これらのシステムは、テスト効率を大幅に向上させると同時に、人為的誤りの発生リスクを低減します。

携帯用自動テスト装置により、広範な分解を必要とせずに設置済みコネクターシステムの現場テストが可能になります。バッテリー駆動の機器は、外部電源のない遠隔地でも測定機能を提供します。無線データ伝送により、中央制御場所からテスト結果をリアルタイムで監視できます。自動テスト技術は、労働力の要件を削減しつつ、メンテナンスプログラムの有効性を高めます。企業システムとの統合により、施設全体にわたるコネクターの性能について包括的な可視性が得られます。

よくある質問

ワイヤーコネクターはメンテナンスのためにどのくらいの頻度で点検すべきです?

点検頻度は環境条件、用途の重要度、およびメーカーの推奨事項によって異なります。過酷な環境下では毎月の目視点検が必要となる一方、制御された屋内用途では四半期ごとの評価で済む場合があります。重要なシステムはより頻繁な監視の恩恵を受け、場合によっては毎月または毎週の点検が必要となることがあります。サーマルイメージングは年1回実施すべきであり、電気試験は用途に応じて6か月から2年ごとに実施する必要があります。リスクに基づいたメンテナンススケジュールを確立することで、リソース配分を最適化しつつ信頼性の高い性能を確保できます。

ワイヤーコネクタの劣化で最もよく見られる兆候は何ですか?

外観上の指標には、接続部周辺の変色、金属表面への腐食堆積物、絶縁材料の亀裂や損傷が含まれます。電気的な症状としては、抵抗値の増加、負荷時の電圧降下、断続的な接続不良などが挙げられます。物理的な徴候としては、緩んだハードウェア、焼けたまたは溶けた素材、運転中の異常な臭いが見られます。サーマルイメージングで検出される温度上昇は、目に見える損傷が発生する前段階で問題が進行していることを示すことが多いです。

腐食損傷後のワイヤーコネクタは、清掃して再使用できますか?

軽度の表面腐食は、適切な溶剤と技術を用いた適正な清掃手順で除去できる場合が多いです。しかし、メッキ材を貫通したりピット腐食を引き起こしたりするような深層的な腐食の場合、通常はコネクタの交換が必要です。修復と交換の経済的効果は、コネクタの価値とその使用目的の重要性によって異なります。重要な用途では最大限の信頼性を確保するために交換を優先すべきですが、それほど重要でない回路では、適切に清掃および性能確認されたコネクタを使用しても問題ありません。清掃後は、抵抗および絶縁テストを通じて常に電気的性能を確認してください。

ワイヤーコネクタの寿命に最も大きな影響を与える環境要因は何ですか?

湿気および湿度は、腐食の促進や絶縁性能の劣化を通じて主要な脅威となります。温度の極端さは熱応力および材料の老化を引き起こし、耐用年数を短縮します。工業プロセスに由来する化学物質の暴露は、金属部品および絶縁部品の両方を損傷する可能性があります。振動および機械的応力は接続部を緩ませると同時に疲労破壊を引き起こします。沿岸地域の塩性大気は腐食プロセスを著しく加速します。紫外線(UV)の露出は屋外用途における多くの絶縁材料を劣化させます。適切な環境保護対策および材料選定により、これらの要因に対して効果的に対処できます。