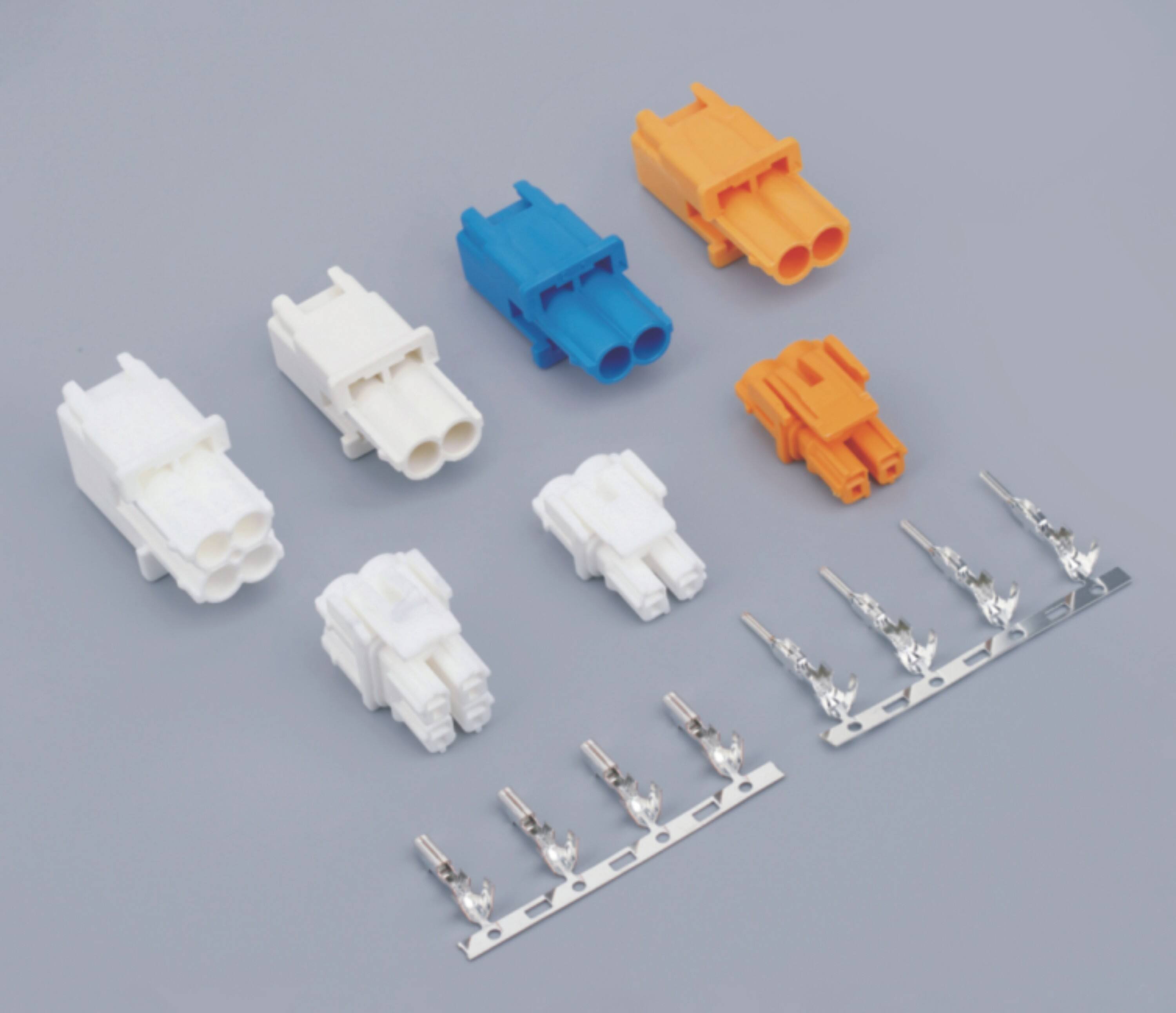

Alambre a conectores de cable representan componentes críticos en sistemas eléctricos donde la transmisión confiable de energía y la integridad de la señal son fundamentales. Estos conectores especializados facilitan conexiones directas entre cables sin necesidad de cajas de empalme o bloques terminales adicionales, lo que los hace esenciales para aplicaciones que requieren alto rendimiento de corriente y voltaje. Comprender cómo se comportan estos conectores bajo condiciones eléctricas extremas es crucial para ingenieros, técnicos y diseñadores de sistemas que trabajan con distribución de energía, automatización industrial e instalaciones eléctricas pesadas.

Las características de rendimiento de los conectores hilo a hilo bajo alta tensión eléctrica dependen de múltiples factores interrelacionados, incluyendo la composición de los materiales, el diseño de los contactos, las propiedades de aislamiento y las capacidades de gestión térmica. Las tecnologías modernas de conectores han evolucionado para manejar aplicaciones cada vez más exigentes, desde sistemas de energía renovable que operan a niveles de kilovoltios hasta maquinaria industrial que requiere cientos de amperios de corriente continua. Estos conectores deben mantener la integridad eléctrica mientras soportan desafíos ambientales como fluctuaciones de temperatura, vibración y exposición a la humedad.

Los equipos de ingeniería enfrentan desafíos únicos al seleccionar conectores para aplicaciones de alta potencia, ya que los diseños tradicionales de conectores a menudo resultan inadecuados para condiciones eléctricas extremas. Las consecuencias del fallo de un conector en sistemas de alto amperaje pueden ser catastróficas, pudiendo provocar daños en el equipo, riesgos de seguridad y costosas interrupciones. Por lo tanto, comprender los principios fundamentales que rigen el rendimiento del conector bajo esfuerzo eléctrico se vuelve esencial para la implementación exitosa del sistema y su confiabilidad a largo plazo.

Fundamentos del Rendimiento Eléctrico

Capacidad de Transporte de Corriente y Resistencia de Contacto

La capacidad de conducción de corriente de los conectores de alambre a alambre depende principalmente del área de la sección transversal de los elementos de contacto y de la resistencia de contacto en la interfaz de acoplamiento. La resistencia de contacto representa la resistencia eléctrica encontrada en la unión entre los elementos emparejados del conector, medida típicamente en miliohmios. Los conectores de alta calidad minimizan esta resistencia mediante tolerancias de fabricación precisas, materiales óptimos para los contactos y tecnologías eficaces de chapado que evitan la oxidación y la corrosión.

Las aleaciones de cobre dominan la construcción de contactos debido a su excelente conductividad eléctrica, aunque el chapado en plata y oro suele mejorar el rendimiento al reducir la resistencia superficial y prevenir la oxidación. La fuerza de contacto entre los elementos acoplados influye significativamente en la resistencia, siendo generalmente menores los valores de resistencia con fuerzas más altas. Sin embargo, una fuerza de contacto excesiva puede provocar tensiones mecánicas y desgaste prematuro, lo que requiere un equilibrio cuidadoso en el diseño del conector.

El aumento de temperatura causado por el calentamiento resistivo se convierte en un factor limitante crítico en aplicaciones de alta corriente. La relación entre corriente, resistencia y disipación de potencia sigue la ley de Joule, donde la potencia es igual al cuadrado de la corriente multiplicado por la resistencia. Incluso pequeños aumentos en la resistencia de contacto pueden incrementar drásticamente la disipación de potencia y el aumento de temperatura, lo que potencialmente podría provocar condiciones de fuga térmica que comprometan la integridad del conector y los componentes circundantes del sistema.

Tensión nominal y resistencia dieléctrica

La tensión nominal abarca varios aspectos del rendimiento del conector, incluyendo la tensión de ruptura, la distancia de creepage y los requisitos de separación en el aire. La tensión de ruptura representa la tensión máxima que los materiales aislantes pueden soportar antes de sufrir una falla dieléctrica, generalmente expresada en kilovoltios por milímetro. Calidad conectores de alambre a alambre utilizan materiales dieléctricos avanzados con altas resistencias de ruptura para garantizar un funcionamiento confiable a tensiones elevadas.

La distancia de creepage se refiere al camino más corto a lo largo de superficies aislantes entre elementos conductores, mientras que la clearance representa el camino aéreo más corto directo entre conductores. Ambos parámetros adquieren mayor importancia a voltajes más altos, ya que una separación insuficiente puede provocar eventos de flashover que causan fallos catastróficos. Normas industriales como la IEC 60664 proporcionan directrices sobre las distancias mínimas de creepage y clearance en función del voltaje de operación, el grado de contaminación y las condiciones ambientales.

Los fenómenos de descarga parcial pueden ocurrir en conectores de alto voltaje cuando las concentraciones del campo eléctrico superan el umbral de ruptura del aire o de los materiales aislantes en pequeñas cavidades o imperfecciones. Estos eventos de descarga degradan progresivamente los materiales aislantes con el tiempo, conduciendo finalmente a una ruptura completa. Los diseños avanzados de conectores incorporan técnicas de gradación de campo y sistemas de aislamiento libres de huecos para minimizar la actividad de descarga parcial y prolongar la vida útil.

Ciencia de Materiales y Construcción

Materiales de Contacto y Sistemas de Revestimiento

La selección de materiales de contacto influye significativamente en el rendimiento del conector bajo condiciones de alto estrés eléctrico. El cobre sigue siendo el material conductor principal debido a su excelente conductividad eléctrica, propiedades mecánicas y relación costo-eficacia. Sin embargo, las superficies de cobre puro son susceptibles a la oxidación y la corrosión, lo que puede aumentar drásticamente la resistencia de contacto con el tiempo. Por lo tanto, los sistemas de revestimiento protector resultan esenciales para mantener un rendimiento duradero.

El chapado en plata ofrece una conductividad eléctrica superior en comparación con otras opciones de revestimiento, lo que lo hace ideal para aplicaciones de alto amperaje donde minimizar la resistencia es fundamental. Las propiedades naturales de la plata incluyen una excelente conductividad térmica, que ayuda en la disipación del calor, y la capacidad de mantener una baja resistencia incluso cuando se forman capas delgadas de óxido sobre la superficie. Sin embargo, la plata es susceptible al oscurecimiento en ambientes que contienen azufre, lo que podría limitar su aplicación en ciertos entornos industriales.

El chapado en oro proporciona una excepcional resistencia a la corrosión y mantiene una resistencia de contacto estable durante largos períodos, lo que lo hace adecuado para aplicaciones críticas donde la fiabilidad es fundamental. El espesor del chapado en oro afecta tanto el rendimiento como el costo, siendo los chapados más gruesos los que ofrecen mayor durabilidad pero incrementan el costo del material. Por lo general, se aplican capas intermedias de níquel debajo de los chapados en oro para evitar la migración del cobre y mantener la integridad del revestimiento con el tiempo.

Materiales y propiedades de aislamiento

Los conectores modernos de alambre a alambre utilizan materiales termoplásticos y termoestables avanzados diseñados para un rendimiento dieléctrico superior en condiciones extremas. Los compuestos de poliamida, comúnmente conocidos como nailon, ofrecen una excelente resistencia mecánica y buenas propiedades eléctricas, lo que los hace adecuados para muchas aplicaciones de conectores de alto rendimiento. Estos materiales pueden formularse con refuerzo de fibra de vidrio para mejorar la estabilidad dimensional y la resistencia a la temperatura.

Los materiales de polímero de cristal líquido representan una tecnología de aislamiento de vanguardia, que ofrecen una excepcional estabilidad dimensional, baja absorción de humedad y propiedades eléctricas superiores en amplios rangos de temperatura. Estos materiales mantienen su resistencia dieléctrica incluso bajo condiciones de ciclado térmico que degradarían los plásticos convencionales, lo que los hace ideales para aplicaciones exigentes en los sectores aeroespacial y automotriz.

Los materiales termoestables, como los poliésteres termoestables y los compuestos epoxi, ofrecen excelentes propiedades de aislamiento eléctrico y estabilidad dimensional bajo condiciones de alta temperatura. Estos materiales experimentan un entrecruzamiento químico irreversible durante el curado, lo que resulta en una estabilidad térmica superior en comparación con las alternativas termoplásticas. La estructura molecular entrecruzada mantiene las propiedades mecánicas y eléctricas incluso cuando se exponen a temperaturas cercanas al punto de descomposición térmica del material.

Consideraciones de Gestión Térmica

Generación y disipación de calor

La generación de calor en conectores de alambre a alambre se debe principalmente a las pérdidas resistivas en las interfaces de contacto y dentro de los materiales conductores. La cantidad de calor generado sigue la relación fundamental P = I²R, donde la disipación de potencia aumenta exponencialmente con la corriente y linealmente con la resistencia. Esta relación subraya la importancia crítica de minimizar la resistencia de contacto en aplicaciones de alta corriente, ya que incluso pequeños aumentos en la resistencia pueden provocar incrementos significativos en la generación de calor.

La conductividad térmica de los materiales del conector desempeña un papel crucial en la disipación de calor y en el rendimiento térmico general. Los contactos de cobre ofrecen una excelente conductividad térmica, conduciendo eficientemente el calor desde las interfaces de contacto hacia masas térmicas más grandes o disipadores de calor. Los materiales aislantes con mayor conductividad térmica también pueden contribuir a un mejor rendimiento térmico al facilitar la transferencia de calor al aire ambiente o a las estructuras de montaje.

Los mecanismos de transferencia de calor por convección y radiación determinan la eficacia con la que los conectores pueden disipar el calor generado hacia el entorno circundante. El diseño de la carcasa del conector influye significativamente en estos procesos de transferencia de calor, ya que características como aletas de disipación, vías térmicas y trayectorias de flujo de aire optimizadas mejoran la eficacia del enfriamiento. La gestión térmica adecuada se vuelve cada vez más crítica en entornos cerrados donde las temperaturas ambiente están elevadas o la circulación de aire está restringida.

Efectos de la Temperatura en el Rendimiento

Las temperaturas elevadas afectan prácticamente todos los aspectos del rendimiento del conector, desde la resistencia de contacto y las propiedades mecánicas hasta la integridad del aislamiento y la fiabilidad a largo plazo. La resistencia de contacto normalmente aumenta con la temperatura debido a la menor movilidad de electrones en los materiales conductores, creando un bucle de retroalimentación positivo en el que el aumento de la resistencia provoca temperaturas más altas, lo que a su vez incrementa aún más la resistencia.

Las diferencias en la expansión térmica entre diferentes materiales pueden generar tensiones mecánicas que comprometen el rendimiento y la fiabilidad del conector. Las fuerzas de contacto pueden disminuir cuando los materiales del alojamiento se expanden más que los resortes de contacto, lo que potencialmente aumenta la resistencia de contacto y la generación de calor. Los diseños avanzados de conectores incorporan mecanismos de compensación y estrategias de selección de materiales para minimizar los efectos de la expansión térmica.

Los materiales aislantes experimentan degradación a temperaturas elevadas mediante diversos mecanismos, incluyendo oxidación, hidrólisis y descomposición térmica. Estos procesos reducen gradualmente la rigidez dieléctrica y las propiedades mecánicas, lo que podría provocar fallos prematuros en aplicaciones de alta temperatura. Comprender los límites térmicos de los materiales aislantes es esencial para establecer factores de reducción adecuados y expectativas de vida útil.

Normas de Pruebas y Calificación

Protocolos industriales de pruebas

Protocolos de pruebas exhaustivos garantizan que los conectores de alambre a alambre cumplan con rigurosos requisitos de rendimiento bajo condiciones de alta corriente y voltaje. Las pruebas de ciclado de corriente someten a los conectores a ciclos repetidos de carga y descarga a niveles de corriente nominales, simulando condiciones operativas reales durante períodos prolongados. Estas pruebas verifican que la resistencia de contacto permanezca estable y que no ocurra un calentamiento excesivo ni degradación durante el funcionamiento normal.

La prueba de resistencia dieléctrica evalúa la capacidad de los conectores para mantener la integridad del aislamiento cuando se someten a voltajes significativamente más altos que los niveles normales de operación. Las pruebas de resistencia dieléctrica aplican típicamente voltajes que van desde dos hasta diez veces el voltaje nominal, dependiendo de la aplicación y los requisitos de seguridad. Estas pruebas ayudan a identificar posibles puntos débiles en los sistemas de aislamiento y verifican márgenes de seguridad adecuados.

Los protocolos de pruebas ambientales evalúan el rendimiento de los conectores bajo diversas combinaciones de temperatura, humedad, vibración y otros factores de estrés ambiental. Las pruebas de ciclado térmico someten a los conectores a cambios repetidos de temperatura mientras se monitorea su rendimiento eléctrico, ayudando a identificar posibles modos de falla relacionados con la expansión térmica, la degradación de materiales o problemas de estabilidad en los contactos.

Métodos de validación de rendimiento

La prueba de elevación de temperatura representa uno de los métodos de validación más críticos para conectores de alta corriente, midiendo el aumento de temperatura en varios puntos del conector cuando transporta la corriente nominal. La termografía infrarroja ofrece capacidades de medición sin contacto, permitiendo un mapeo térmico detallado de las superficies de los conectores durante su funcionamiento. Las mediciones de temperatura en los contactos mediante termopares integrados o detectores de temperatura por resistencia proporcionan datos precisos para interfaces de contacto críticas.

Las mediciones de resistencia de contacto deben realizarse utilizando técnicas adecuadas para obtener resultados precisos y repetibles. Los métodos de medición de cuatro hilos eliminan la influencia de la resistencia de los cables de prueba, proporcionando una medición precisa de resistencias de contacto en el nivel de miliomhios. El equipo de prueba automatizado puede realizar mediciones rápidas de resistencia en múltiples pares de contactos, permitiendo el análisis estadístico de la consistencia del fabricación y el control de calidad.

Las pruebas de vida acelerada emplean condiciones de estrés elevadas para simular efectos de envejecimiento a largo plazo en períodos de tiempo reducidos. Estas pruebas combinan temperaturas elevadas, esfuerzo eléctrico y factores ambientales para identificar posibles modos de falla y estimar la vida útil bajo condiciones normales de operación. El análisis estadístico de los resultados de las pruebas ayuda a establecer intervalos de confianza y predicciones de confiabilidad para aplicaciones en campo.

Consideraciones y mejores prácticas durante la aplicación

Requisitos de Integración del Sistema

La integración exitosa de conectores de alambre a alambre en sistemas de alta potencia requiere una consideración cuidadosa de factores a nivel del sistema que influyen en el rendimiento y la confiabilidad del conector. La selección del calibre del conductor debe tener en cuenta no solo la clasificación de corriente del conector, sino también el entorno térmico, el ciclo de trabajo y los factores de reducción especificados por los fabricantes. Los conductores sobredimensionados pueden mejorar el rendimiento térmico al proporcionar rutas adicionales de disipación de calor.

El soporte mecánico adecuado y la sujeción contra tracciones evitan tensiones excesivas en los conjuntos de conectores, lo que podría comprometer las conexiones eléctricas o dañar los sistemas de aislamiento. Puede ser necesaria la aislación contra vibraciones en aplicaciones que involucran maquinaria rotativa o equipos de transporte, donde fuerzas dinámicas podrían causar corrosión por micromovimiento o desgaste mecánico en las interfaces de contacto.

Las consideraciones de protección ambiental incluyen requisitos de sellado, resistencia a la corrosión y medidas para prevenir la contaminación. Los diseños de conectores sellados protegen contra la entrada de humedad, la acumulación de polvo y la exposición a productos químicos que podrían degradar el rendimiento eléctrico con el tiempo. Sin embargo, los sistemas de sellado pueden afectar el rendimiento térmico al restringir la circulación de aire, lo que requiere un equilibrio cuidadoso entre protección y eficacia de enfriamiento.

Pautas de instalación y mantenimiento

Las técnicas adecuadas de instalación influyen significativamente en el rendimiento a largo plazo y la fiabilidad de los conectores hilo a hilo en aplicaciones de alta potencia. Las especificaciones de par para conexiones roscadas deben seguirse cuidadosamente para garantizar una fuerza de contacto adecuada sin sobreesforzar los componentes mecánicos. Las conexiones con par insuficiente pueden presentar alta resistencia y calentamiento, mientras que las conexiones con par excesivo pueden dañar las roscas o comprimir en exceso las juntas.

La preparación de la superficie de las interfaces de contacto elimina óxidos, contaminantes y recubrimientos protectores que podrían aumentar la resistencia de contacto. Los disolventes y técnicas de limpieza adecuados varían según los materiales de contacto y los sistemas de plaquedad, siendo las recomendaciones del fabricante una guía para tipos específicos de conectores. Los compuestos de mejora del contacto pueden ser beneficiosos en algunas aplicaciones, aunque su uso debe validarse según el diseño específico del conector y las condiciones operativas.

Los programas de mantenimiento preventivo ayudan a garantizar un rendimiento continuo e identifican posibles problemas antes de que provoquen fallos. Los planes regulares de inspección deben incluir un examen visual en busca de signos de sobrecalentamiento, corrosión o daños mecánicos, así como mediciones periódicas de la resistencia de contacto y del aumento de temperatura. Las inspecciones mediante imágenes térmicas pueden detectar problemas incipientes, como conexiones flojas o contactos degradados, que pueden no ser evidentes mediante inspección visual únicamente.

Preguntas frecuentes

¿Qué factores determinan la clasificación máxima de corriente de los conectores de alambre a alambre

La clasificación máxima de corriente depende de varios factores interrelacionados, incluyendo el área de la sección transversal del contacto, la resistencia de contacto, la conductividad térmica de los materiales, la temperatura ambiente y el aumento de temperatura permitido. La capacidad del conector para disipar calor mediante conducción, convección y radiación limita en última instancia la corriente máxima que puede transportar de forma segura. Los fabricantes suelen especificar las clasificaciones de corriente basadas en condiciones de prueba estandarizadas, aplicando factores de reducción para diferentes entornos de operación.

¿Cómo afecta la resistencia de contacto al rendimiento en aplicaciones de alta corriente

La resistencia de contacto afecta directamente la disipación de potencia y el aumento de temperatura según P = I²R, donde incluso pequeños incrementos en la resistencia pueden causar un calentamiento significativo a niveles altos de corriente. Una resistencia de contacto excesiva provoca puntos calientes que pueden dañar el aislamiento, oxidar las superficies de contacto y crear un ciclo de aumento progresivo de la resistencia y la temperatura. Los conectores de calidad minimizan la resistencia de contacto mediante una selección adecuada de materiales, tratamientos superficiales y un diseño mecánico que mantiene una fuerza de contacto constante.

¿Cuáles son las diferencias clave entre las clasificaciones de voltaje y las capacidades dieléctricas de resistencia?

Las clasificaciones de voltaje representan el voltaje máximo continuo de operación bajo condiciones normales, mientras que la capacidad dieléctrica de soporte indica el nivel de voltaje que el aislamiento puede soportar durante pruebas a corto plazo sin ruptura. Los voltajes dieléctricos de soporte son típicamente mucho más altos que las clasificaciones de voltaje de operación, proporcionando márgenes de seguridad para sobretensiones transitorias y asegurando la confiabilidad a largo plazo. Ambos parámetros dependen de las propiedades del material aislante, la geometría y las condiciones ambientales como la altitud y los niveles de contaminación.

¿Cómo afectan las condiciones ambientales el rendimiento del conector a niveles elevados de esfuerzo eléctrico?

Los factores ambientales afectan significativamente el rendimiento de los conectores a través de múltiples mecanismos, incluyendo efectos térmicos en las propiedades de los materiales, absorción de humedad que afecta la resistencia dieléctrica y contaminación que aumenta la conductividad superficial. Las altas temperaturas ambientes reducen la capacidad de conducción de corriente y aceleran el envejecimiento de los materiales, mientras que la humedad puede disminuir el voltaje de ruptura y favorecer la corrosión. La altitud afecta la densidad del aire y la resistencia dieléctrica, requiriendo una reducción de especificaciones a elevaciones por encima del nivel del mar. Una adecuada protección ambiental y la selección apropiada de conectores ayudan a mantener el rendimiento bajo condiciones adversas.

Tabla de Contenido

- Fundamentos del Rendimiento Eléctrico

- Ciencia de Materiales y Construcción

- Consideraciones de Gestión Térmica

- Normas de Pruebas y Calificación

- Consideraciones y mejores prácticas durante la aplicación

-

Preguntas frecuentes

- ¿Qué factores determinan la clasificación máxima de corriente de los conectores de alambre a alambre

- ¿Cómo afecta la resistencia de contacto al rendimiento en aplicaciones de alta corriente

- ¿Cuáles son las diferencias clave entre las clasificaciones de voltaje y las capacidades dieléctricas de resistencia?

- ¿Cómo afectan las condiciones ambientales el rendimiento del conector a niveles elevados de esfuerzo eléctrico?