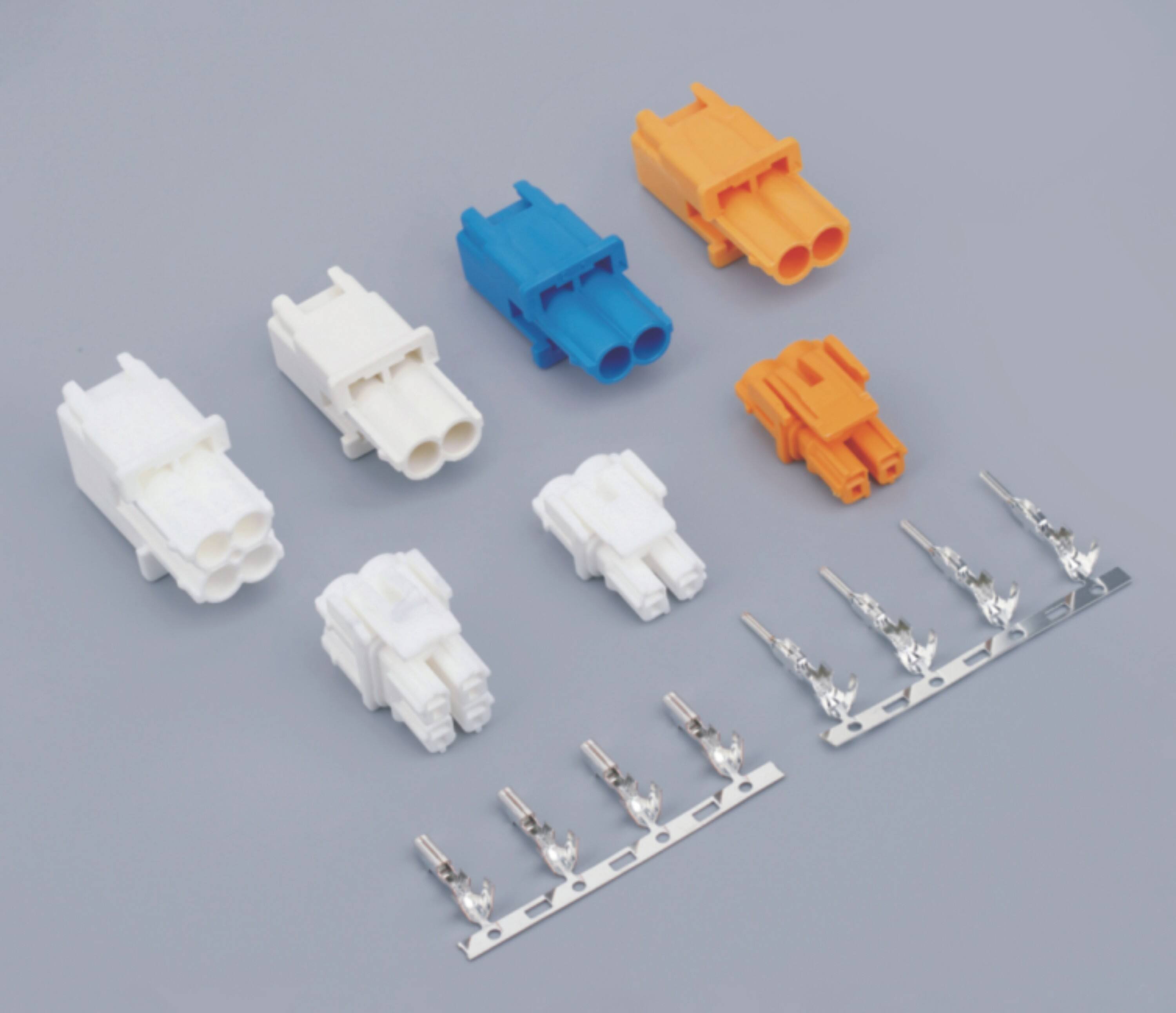

ワイヤツー ワイヤーコネクタ 電気システムにおける信頼性の高い電力伝送と信号の完全性が極めて重要となる主要な構成部品です。これらの特殊コネクタは、分岐ボックスや端子台を追加することなくケーブル間を直接接続できるため、高電流および高電圧性能が要求される用途において不可欠です。電力分配、産業用オートメーション、および過酷な条件での電気設備に携わるエンジニア、技術者、システム設計者が、こうしたコネクタが極限の電気的条件下でどのように動作するかを理解することは非常に重要です。

高電気ストレス下におけるワイヤー対ワイヤーコネクタの性能特性は、材料組成、接触部設計、絶縁特性および熱管理能力など、複数の相互に関連する要因に依存しています。現代のコネクタ技術は、キロボルト級で動作する再生可能エネルギーシステムから、数百アンペアの連続電流を必要とする産業用機械まで、ますます過酷な用途に対応するために進化してきました。これらのコネクタは、温度変動、振動、湿気などの環境的課題に耐えながら、電気的完全性を維持しなければなりません。

エンジニアリングチームは高出力アプリケーション向けのコネクタを選定する際、独自の課題に直面します。従来のコネクタ設計では、極端な電気的条件に対して不十分であることが多くあります。高電流システムにおけるコネクタの故障は重大な結果を招く可能性があり、装置の損傷、安全上の危険、および高額な停止コストにつながる恐れがあります。したがって、電気的ストレス下でのコネクタ性能を左右する基本原理を理解することは、システムの成功した実装と長期的な信頼性にとって不可欠となります。

電気的性能の基礎

電流容量と接触抵抗

ワイヤー対ワイヤーのコネクタの電流容量は、主に接点要素の断面積および接合部における接触抵抗に依存します。接触抵抗とは、接続するコネクタ要素間の接合点で発生する電気的抵抗のことであり、通常はミリオーム単位で測定されます。高品質なコネクタは、精密な製造公差、最適な接点材料、酸化および腐食を防ぐ効果的なメッキ技術により、この抵抗を最小限に抑えます。

銅合金は優れた電気伝導性を持つため、接点構造において主流です。ただし、銀や金のメッキを施すことで表面抵抗を低減し、酸化防止を図ることで性能をさらに向上させることが一般的です。接続する要素間の接触力は抵抗に大きな影響を与え、一般に高い接触力ほど低い抵抗値をもたらします。しかし、接触力が大きすぎると機械的応力や早期摩耗を引き起こす可能性があるため、コネクタ設計では慎重なバランスが求められます。

抵抗加熱による温度上昇は、大電流アプリケーションにおいて重要な制約要因となる。電流、抵抗および消費電力の関係はジュールの法則に従い、電力は電流の2乗に抵抗を掛けたものとなる。接触抵抗がわずかに増加しただけでも、消費電力および温度上昇が劇的に増大する可能性があり、コネクタの完全性や周辺システム部品に悪影響を及ぼす熱暴走状態を引き起こす恐れがある。

定格電圧および絶縁強度

定格電圧には、ブレークダウン電圧、沿面距離、および離隔距離の要件など、コネクタ性能の複数の側面が含まれる。ブレークダウン電圧とは、絶縁材料が誘電破壊を起こす前に耐えうる最大電圧を示し、通常はキロボルト毎ミリメートル(kV/mm)で表される。高品質な ワイヤー対ワイヤーコネクタ 高誘電破壊強度を持つ先進的な絶縁材料を採用し、高電圧での信頼性の高い動作を確保している。

クリープ距離とは、導電部間の絶縁体表面に沿った最短の経路を指し、一方でエアギャップは導電体間の空気中における最短の直線距離を表します。これらのパラメータは高電圧になるほど重要性が増し、間隔が不十分な場合、フラッシュオーバーが発生して重大な故障につながる可能性があります。IEC 60664などの業界標準では、動作電圧、汚染度、環境条件に基づいて最小クリープ距離およびエアギャップ距離のガイドラインが示されています。

高電圧コネクタでは、電界集中が小さな空洞や欠陥内の空気または絶縁材料の破壊強度を超えることで部分放電が発生する可能性があります。このような放電現象は時間とともに絶縁材料を徐々に劣化させ、最終的には完全な絶縁破壊を引き起こします。先進的なコネクタ設計では、電界制御技術や空洞のない絶縁システムを採用することで、部分放電を抑制し、耐用年数を延ばしています。

材料科学と構造

接触材料およびめっきシステム

接触材料の選定は、高電気応力条件下でのコネクタ性能に大きく影響します。銅は優れた電気伝導性、機械的特性、コストパフォーマンスを持つため、主要な導体材料として引き続き使用されています。しかし、純銅表面は酸化や腐食を受けやすく、これが長期間にわたり接触抵抗を著しく増加させる可能性があります。したがって、長期的な性能を維持するためには、保護めっきシステムが不可欠となります。

銀メッキは他のメッキ選択肢と比較して優れた電気伝導性を提供するため、抵抗を最小限に抑えることが極めて重要な高電流用途に最適です。銀の自然な特性には、放熱に役立つ優れた熱伝導性があり、表面に薄い酸化膜が形成された場合でも低抵抗を維持する能力があります。ただし、銀は硫黄を含む環境で変色しやすいため、特定の産業環境での使用が制限される可能性があります。 応用 特定の産業環境での使用が制限される可能性があります。

金メッキは優れた耐腐食性を備え、長期間にわたり安定した接触抵抗を保持するため、信頼性が極めて重要となる重要な用途に適しています。金メッキの厚さは性能とコストの両方に影響を与え、厚いメッキほど耐久性が向上しますが、材料コストも増加します。メッキの健全性を時間とともに維持するため、通常は金メッキの下地にニッケルバリア層を施して銅の拡散を防ぎます。

絶縁材料とその特性

現代のワイヤー対ワイヤー・コネクタは、極端な条件下でも優れた誘電性能を発揮するように設計された先進的な熱可塑性および熱硬化性材料を使用しています。ナイロンとして一般的に知られるポリアミド系化合物は、優れた機械的強度と良好な電気的特性を持ち、多くの高機能コネクタ用途に適しています。これらの材料はガラス繊維で補強することで、寸法安定性や耐熱性をさらに高めることが可能です。

液晶ポリマー材料は最先端の絶縁技術を代表し、広範な温度域にわたり exceptional な寸法安定性、低い吸湿性、そして優れた電気的特性を提供します。これらの材料は、従来のプラスチックでは劣化してしまうような熱サイクル条件下でも、誘電強度を維持するため、過酷な航空宇宙および自動車用途に最適です。

熱硬化性ポリエステルやエポキシ化合物などの熱硬化性材料は、高温条件下でも優れた電気絶縁性および寸法安定性を提供します。これらの材料は硬化時に不可逆的な化学的架橋反応を起こし、熱可塑性材料と比較して優れた耐熱性を示します。架橋された分子構造は、材料の熱分解温度に近い環境下にさらされても、機械的および電気的特性を維持します。

熱管理に関する考慮事項

発熱と放熱

ワイヤー対ワイヤーのコネクタにおける発熱は、主に接触界面および導体材料内部の抵抗損失によって生じます。発生する熱量は、P = I²R という基本的な関係に従い、電力損失は電流に対して指数関数的に、抵抗に対しては線形に増加します。この関係から、大電流を扱う用途では接触抵抗を最小限に抑えることが極めて重要であることがわかります。わずかな抵抗の増加でも、発熱量が著しく増加するためです。

コネクタ材料の熱伝導率は、放熱性および全体的な熱性能において極めて重要な役割を果たします。銅製の端子は優れた熱伝導性を持ち、接触部からの熱を効率よく大きな熱容量部分やヒートシンクへと伝えます。絶縁材料についても、熱伝導率が高いものであれば、周囲の空気や取り付け構造への熱移動を促進し、熱性能の向上に寄与します。

対流および放射による熱伝達メカニズムは、コネクタが発生した熱を周囲環境にどれだけ効果的に放散できるかを決定する。コネクタハウジングの設計はこれらの熱伝達プロセスに大きく影響し、ヒートシンクフィン、サーマルバイア、最適化された空気流路などの特徴が冷却効果を高める。密閉空間のように周囲温度が高くまたは空気循環が制限される環境では、適切な熱管理がますます重要となる。

性能への温度の影響

高温は接触抵抗や機械的特性から絶縁性能、長期信頼性に至るまで、コネクタ性能のほぼすべての側面に影響を与える。導体材料内の電子移動度が低下するため、接触抵抗は通常温度上昇とともに増加し、抵抗の増加により温度がさらに上昇し、それがまた抵抗を増加させるという正のフィードバックループが生じる。

異なる材料間の熱膨張係数の不一致により、メカニカルストレスが発生し、コネクタの性能と信頼性が損なわれる可能性があります。ハウジング材料が接触ばねよりも大きく膨張することで接触力が低下し、接触抵抗や発熱が増加する恐れがあります。高度なコネクタ設計では、熱膨張の影響を最小限に抑えるため、補正機構や材料選定の戦略が取り入れられています。

絶縁材料は高温下で酸化、加水分解、熱分解などのさまざまなメカニズムによって劣化します。これらのプロセスにより、絶縁破壊強度や機械的特性が徐々に低下し、高温用途での早期故障につながる可能性があります。絶縁材料の耐熱限界を理解することは、適切なデレーティング係数および使用寿命の予測を立てる上で不可欠です。

試験および認定基準

業界試験プロトコル

包括的な試験プロトコルにより、ワイヤー対ワイヤーコネクタが高電流および高電圧条件下でも厳しい性能要件を満たしていることを保証します。電流サイクル試験では、定格電流レベルで長期間にわたり繰り返し負荷と除荷のサイクルをコネクタに印加し、実際の使用状況を模擬します。これらの試験により、接触抵抗が安定していること、および通常運転中に過度な発熱や劣化が発生しないことが検証されます。

耐電圧試験は、コネクタが通常の運転レベルよりもはるかに高い電圧が印加された場合においても絶縁性能を維持できるかどうかを評価するものです。誘電体耐電圧試験では、用途や安全要件に応じて、定格電圧の2倍から10倍の範囲の電圧を通常印加します。これらの試験により、絶縁システムにおける潜在的な弱点を特定し、十分な安全マージンが確保されていることを確認します。

環境試験プロトコルは、温度、湿度、振動、その他の環境ストレス要因のさまざまな組み合わせ下でコネクタの性能を評価します。熱サイクル試験では、コネクタに繰り返しの温度変化を加えながら電気的性能を監視し、熱膨張、材料の劣化、または接触安定性に関連する潜在的な故障モードを特定するのに役立ちます。

性能検証方法

温度上昇試験は、大電流用コネクタの検証において最も重要な方法の一つであり、定格電流を流した際のコネクタ上のさまざまな箇所における温度上昇を測定します。赤外線サーモグラフィーにより非接触での測定が可能となり、運転中のコネクタ表面の詳細な熱分布マッピングが行えます。内蔵された熱電対または抵抗温度検出器を用いた接触部の温度測定は、重要な接触インターフェースに対して正確なデータを提供します。

接触抵抗の測定は、正確で再現性のある結果を得るために適切な手法を用いて行う必要があります。4線式測定法はテストリードの抵抗影響を排除し、ミリオームレベルの接触抵抗を精密に測定できます。自動テスト装置を使用することで、複数の接触点に対して迅速に抵抗値を測定でき、製造の一貫性や品質管理に関する統計的分析が可能になります。

加速寿命試験では、高ストレス条件を用いて短期間で長期間の経年劣化効果を模擬します。これらの試験は高温、電気的ストレス、環境要因を組み合わせることで、潜在的な故障モードを特定し、通常の使用条件下での耐用年数を推定します。試験結果の統計的分析により、実使用における信頼区間や信頼性予測を確立することが可能になります。

施工時の考慮事項と最良の実践方法

システム統合要件

高電力システムへのワイヤー対ワイヤー・コネクタの成功した統合には、コネクタの性能と信頼性に影響を与えるシステムレベルの要因を慎重に検討する必要があります。導体のサイズ決定では、コネクタの定格電流だけでなく、熱環境、デューティサイクル、およびメーカーが規定する減率要因も考慮しなければなりません。過大な導体サイズは、追加の放熱経路を提供することで熱性能を向上させることができます。

適切な機械的サポートとストレインリリーフにより、電気接続を損なったり絶縁系を損傷したりする可能性のあるコネクタアセンブリへの過度な応力を防止します。回転機械や輸送機器など、動的荷重によって接触部で微振動腐食や機械的摩耗が生じる可能性がある用途では、振動分離が必要となる場合があります。

環境保護の観点では、シール要件、耐腐食性、汚染防止対策が含まれます。密封されたコネクタ設計は、長期間にわたって電気的性能を低下させる可能性のある湿気の侵入、ほこりの蓄積、化学物質への暴露から保護します。ただし、シール構造は通気を制限することで熱性能に影響を与える可能性があり、保護機能と冷却効果の間で慎重なバランスを取る必要があります。

設置とメンテナンスのガイドライン

適切な取り付け技術は、高電力用途におけるワイヤー対ワイヤーコネクタの長期的な性能と信頼性に大きく影響します。ねじ式接続部のトルク仕様は、接触力を十分に確保しつつ機械部品に過度な応力を与えないよう、厳密に遵守する必要があります。締め付けトルクが不足すると接触抵抗が高くなり発熱を生じる可能性があり、逆にトルクが過大になるとねじ部やガスケットが損傷するおそれがあります。

接触面の表面処理により、接触抵抗を増加させる可能性のある酸化物、汚染物質、保護コーティングが除去されます。適切な洗浄溶剤および技術は、接触材料やめっきシステムによって異なり、特定のコネクタタイプについてはメーカーの推奨事項が指針となります。接触性能向上化合物は、一部の用途で有効である場合がありますが、特定のコネクタ設計および使用条件においてその使用可否を検証する必要があります。

予防保全プログラムは、継続的な性能を確保し、故障に至る前の潜在的な問題を特定するのに役立ちます。定期点検スケジュールには、過熱、腐食、機械的損傷の兆候がないかの目視検査に加え、接触抵抗および温度上昇の定期的な測定を含めるべきです。サーモグラフィー調査により、目視検査だけでは明らかにならない、緩んだ接続部や劣化した接触部などの進行中の問題を特定できます。

よくある質問

ワイヤー対ワイヤーコネクタの最大電流定格を決定する要因は何ですか

最大電流定格は、接触部の断面積、接触抵抗、材料の熱伝導率、周囲温度、および許容温度上昇など、いくつかの相互に関連する要因に依存します。コネクタが伝導、対流、放射によって熱を放散する能力が、安全に流せる最大電流を最終的に制限します。製造業者は通常、標準化された試験条件に基づいて電流定格を規定しており、異なる使用環境にはデレーティング係数が適用されます。

高電流アプリケーションにおいて接触抵抗は性能にどのように影響しますか

接触抵抗は P = I²R に従って電力損失および温度上昇に直接影響を与え、抵抗のわずかな増加でも大電流時に顕著な発熱を引き起こす可能性があります。接触抵抗が過度に高くなるとホットスポットが生じ、絶縁破壊や接触面の酸化を招き、さらに抵抗と温度が増加する悪循環を引き起こします。高品質なコネクタは、適切な材料選定、表面処理、および一貫した接触力を維持する機械設計により、接触抵抗を最小限に抑えます。

電圧定格と絶縁耐力の主な違いは何ですか

定格電圧は、通常の条件下で連続的に運転可能な最大電圧を示すのに対し、絶縁耐電圧は短時間の試験中に絶縁が破壊されることなく耐えられる電圧レベルを示します。絶縁耐電圧は通常、運転電圧の定格値よりもはるかに高くなっており、過渡的な過電圧に対する安全マージンを提供し、長期的な信頼性を確保しています。これらの両パラメータは、絶縁材料の特性、構造的形状、および高度や汚染レベルなどの環境条件に依存します。

環境条件は高電気応力レベルにおけるコネクタ性能にどのように影響しますか

環境要因は、材料特性への熱的影響、絶縁強度に影響を与える水分吸収、表面導電性を高める汚染など複数のメカニズムを通じて、コネクタ性能に大きな影響を与えます。周囲温度が高いと、電流容量が低下し、材料の劣化が加速されます。また、湿度は絶縁破壊電圧を低下させ、腐食を促進する可能性があります。高度は空気密度および絶縁強度に影響を与え、海面より高い標高では定格値の引き下げが必要になります。適切な環境保護措置と適切なコネクタ選定により、過酷な条件下でも性能を維持できます。