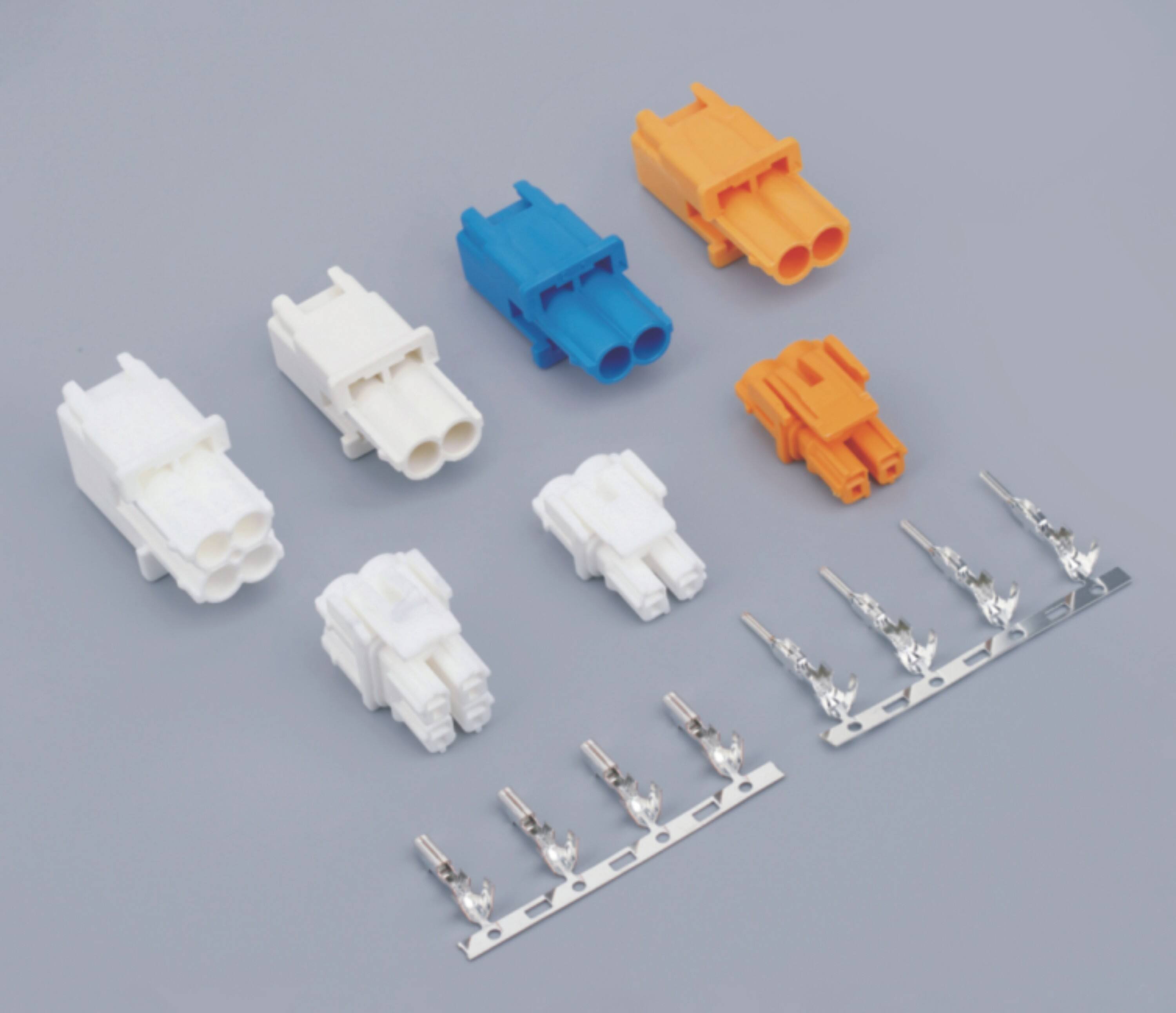

Fil à connecteurs de fil représentent des composants critiques dans les systèmes électriques où la transmission fiable de puissance et l'intégrité du signal sont primordiales. Ces connecteurs spécialisés permettent des connexions directes entre câbles sans nécessiter de boîtiers de jonction ou de blocs terminaux supplémentaires, ce qui les rend essentiels pour les applications exigeant des performances élevées en courant et en tension. Comprendre le comportement de ces connecteurs dans des conditions électriques extrêmes est crucial pour les ingénieurs, techniciens et concepteurs de systèmes travaillant dans la distribution d'énergie, l'automatisation industrielle et les installations électriques robustes.

Les caractéristiques de performance des connecteurs fil à fil soumis à une forte contrainte électrique dépendent de plusieurs facteurs interdépendants, notamment la composition des matériaux, la conception des contacts, les propriétés d'isolation et les capacités de gestion thermique. Les technologies modernes de connecteurs ont évolué pour répondre à des applications de plus en plus exigeantes, allant des systèmes d'énergie renouvelable fonctionnant à des niveaux kilovolt aux machines industrielles nécessitant des courants continus de plusieurs centaines d'ampères. Ces connecteurs doivent maintenir leur intégrité électrique tout en résistant à des contraintes environnementales telles que les fluctuations de température, les vibrations et l'exposition à l'humidité.

Les équipes d'ingénierie sont confrontées à des défis particuliers lors du choix de connecteurs pour des applications haute puissance, car les conceptions traditionnelles de connecteurs s'avèrent souvent inadéquates dans des conditions électriques extrêmes. Les conséquences d'une défaillance de connecteur dans des systèmes à forte intensité peuvent être catastrophiques, entraînant potentiellement des dommages matériels, des risques pour la sécurité et des temps d'arrêt coûteux. Par conséquent, comprendre les principes fondamentaux régissant le comportement des connecteurs sous contrainte électrique devient essentiel pour la mise en œuvre réussie du système et sa fiabilité à long terme.

Principes fondamentaux de performance électrique

Capacité de transport du courant et résistance de contact

La capacité de transport de courant des connecteurs fil à fil dépend principalement de la section transversale des éléments de contact et de la résistance de contact à l'interface d'accouplement. La résistance de contact représente la résistance électrique rencontrée au niveau de la jonction entre les éléments du connecteur accouplés, généralement mesurée en milliohms. Les connecteurs de haute qualité minimisent cette résistance grâce à des tolérances de fabrication précises, à des matériaux de contact optimaux et à des technologies de placage efficaces qui empêchent l'oxydation et la corrosion.

Les alliages de cuivre dominent la construction des contacts en raison de leur excellente conductivité électrique, bien que les plaquages en argent et en or améliorent souvent les performances en réduisant la résistance de surface et en empêchant l'oxydation. La force de contact entre les éléments accouplés influence considérablement la résistance, des forces plus élevées produisant généralement des valeurs de résistance plus faibles. Toutefois, une force de contact excessive peut entraîner des contraintes mécaniques et une usure prématurée, ce qui exige un équilibre soigneux dans la conception du connecteur.

L'élévation de température causée par le chauffage résistif devient un facteur limitant critique dans les applications à fort courant. La relation entre le courant, la résistance et la dissipation de puissance suit la loi de Joule, selon laquelle la puissance est égale au carré du courant multiplié par la résistance. Même de faibles augmentations de la résistance de contact peuvent fortement accroître la dissipation de puissance et l'élévation de température, pouvant entraîner des conditions de dérive thermique qui compromettent l'intégrité du connecteur ainsi que celle des composants environnants du système.

Tension nominale et tenue diélectrique

La tension nominale englobe plusieurs aspects de la performance du connecteur, notamment la tension de claquage, la distance de fuite et les exigences d'isolement. La tension de claquage représente la tension maximale que les matériaux isolants peuvent supporter avant de subir une défaillance diélectrique, généralement exprimée en kilovolts par millimètre. Qualité connecteurs fil à fil utilisent des matériaux diélectriques avancés possédant une forte tenue au claquage afin d'assurer un fonctionnement fiable à des tensions élevées.

La distance de fuite désigne le chemin le plus court le long des surfaces isolantes entre des éléments conducteurs, tandis que l'isolement représente le chemin aérien direct le plus court entre les conducteurs. Ces deux paramètres prennent une importance croissante aux tensions plus élevées, car un espacement insuffisant peut entraîner des phénomènes de flash-over provoquant une défaillance catastrophique. Des normes industrielles telles que la IEC 60664 fournissent des lignes directrices pour les distances minimales de fuite et d'isolement en fonction de la tension de fonctionnement, du degré de pollution et des conditions environnementales.

Des phénomènes de décharge partielle peuvent survenir dans les connecteurs haute tension lorsque les concentrations du champ électrique dépassent le seuil de rupture de l'air ou des matériaux isolants présents dans de petites cavités ou imperfections. Ces événements de décharge dégradent progressivement les matériaux isolants au fil du temps, conduisant finalement à une rupture complète. Les conceptions avancées de connecteurs intègrent des techniques de gradation de champ et des systèmes d'isolation sans vide afin de réduire au minimum l'activité de décharge partielle et d'allonger la durée de service.

Science des matériaux et construction

Matériaux de contact et systèmes de plaquage

Le choix des matériaux de contact influence considérablement les performances des connecteurs dans des conditions de forte contrainte électrique. Le cuivre reste le matériau conducteur principal en raison de sa excellente conductivité électrique, de ses propriétés mécaniques et de son rapport coût-efficacité. Toutefois, les surfaces en cuivre pur sont sensibles à l'oxydation et à la corrosion, ce qui peut augmenter fortement la résistance de contact au fil du temps. Par conséquent, les systèmes de plaquage protecteurs deviennent essentiels pour maintenir des performances durables.

Le plaquage argent offre une conductivité électrique supérieure par rapport à d'autres options de plaquage, ce qui le rend idéal pour les applications à courant élevé où la minimisation de la résistance est primordiale. Les propriétés naturelles de l'argent incluent une excellente conductivité thermique, qui contribue à la dissipation de la chaleur, ainsi que la capacité de maintenir une faible résistance même lorsque des couches minces d'oxyde se forment à la surface. Toutefois, l'argent est sensible au noircissement dans des environnements contenant du soufre, ce qui peut limiter son application dans certains environnements industriels.

Le plaquage or assure une résistance exceptionnelle à la corrosion et maintient une résistance de contact stable sur de longues périodes, ce qui le rend adapté aux applications critiques où la fiabilité est primordiale. L'épaisseur du plaquage or influence à la fois la performance et le coût, les plaquages plus épais offrant une durabilité accrue mais entraînant une augmentation des coûts en matériaux. Des couches intermédiaires de nickel sont généralement appliquées sous les plaquages or afin d'empêcher la migration du cuivre et de préserver l'intégrité du plaquage au fil du temps.

Matériaux et propriétés d'isolation

Les connecteurs modernes fil à fil utilisent des matériaux avancés thermoplastiques et thermodurcissables conçus pour offrir des performances diélectriques supérieures dans des conditions extrêmes. Les composés de polyamide, couramment appelés nylon, offrent une excellente résistance mécanique et de bonnes propriétés électriques, ce qui les rend adaptés à de nombreuses applications exigeantes en matière de connecteurs. Ces matériaux peuvent être formulés avec un renfort en fibre de verre afin d'améliorer la stabilité dimensionnelle et la résistance à la température.

Les matériaux polymères cristallins liquides représentent une technologie d'isolation de pointe, offrant une stabilité dimensionnelle exceptionnelle, une faible absorption d'humidité et des propriétés électriques supérieures sur de larges gammes de température. Ces matériaux conservent leur rigidité diélectrique même dans des conditions de cycles thermiques susceptibles de dégrader les plastiques conventionnels, ce qui les rend idéaux pour des applications aérospatiales et automobiles exigeantes.

Les matériaux thermodurcissables, tels que les polyesters thermodurcissables et les composés époxy, offrent d'excellentes propriétés d'isolation électrique et une stabilité dimensionnelle dans des conditions de haute température. Ces matériaux subissent un réticulation chimique irréversible pendant le durcissement, ce qui confère une stabilité thermique supérieure par rapport aux alternatives thermoplastiques. La structure moléculaire réticulée conserve les propriétés mécaniques et électriques même lorsqu'elle est exposée à des températures proches du point de décomposition thermique du matériau.

Considérations relatives à la gestion thermique

Génération et dissipation de chaleur

La génération de chaleur dans les connecteurs fil à fil résulte principalement des pertes résistives aux interfaces de contact et au sein des matériaux conducteurs. La quantité de chaleur générée suit la relation fondamentale P = I²R, où la dissipation de puissance augmente de façon exponentielle avec le courant et de manière linéaire avec la résistance. Cette relation souligne l'importance critique de minimiser la résistance de contact dans les applications à fort courant, car même de faibles augmentations de résistance peuvent entraîner des accroissements significatifs de la chaleur produite.

La conductivité thermique des matériaux des connecteurs joue un rôle crucial dans la dissipation de la chaleur et dans la performance thermique globale. Les contacts en cuivre offrent une excellente conductivité thermique, évacuant efficacement la chaleur des interfaces de contact vers des masses thermiques plus importantes ou vers des dissipateurs. Des matériaux isolants dotés d'une conductivité thermique plus élevée peuvent également contribuer à une meilleure performance thermique en facilitant le transfert de chaleur vers l'air ambiant ou vers les structures de montage.

Les mécanismes de transfert de chaleur convectif et radiatif déterminent l'efficacité avec laquelle les connecteurs peuvent dissiper la chaleur générée vers l'environnement ambiant. La conception du boîtier du connecteur influence considérablement ces processus de transfert thermique, des caractéristiques telles que des ailettes de refroidissement, des vias thermiques et des chemins d'écoulement d'air optimisés améliorant l'efficacité du refroidissement. Une gestion thermique adéquate devient de plus en plus critique dans les environnements fermés où les températures ambiantes sont élevées ou la circulation d'air est restreinte.

Effets de la température sur les performances

Les températures élevées affectent pratiquement tous les aspects de la performance des connecteurs, de la résistance de contact et des propriétés mécaniques à l'intégrité de l'isolation et à la fiabilité à long terme. La résistance de contact augmente généralement avec la température en raison de la mobilité réduite des électrons dans les matériaux conducteurs, créant une boucle de rétroaction positive où une résistance accrue entraîne des températures plus élevées, ce qui augmente encore davantage la résistance.

Les différences de dilatation thermique entre différents matériaux peuvent créer des contraintes mécaniques nuisibles aux performances et à la fiabilité des connecteurs. Les forces de contact peuvent diminuer lorsque les matériaux des boîtiers se dilatent davantage que les ressorts de contact, ce qui peut augmenter la résistance de contact et la génération de chaleur. Les conceptions avancées de connecteurs intègrent des mécanismes de compensation et des stratégies de sélection des matériaux afin de minimiser les effets de la dilatation thermique.

Les matériaux isolants subissent une dégradation à des températures élevées par divers mécanismes, notamment l'oxydation, l'hydrolyse et la décomposition thermique. Ces processus réduisent progressivement la rigidité diélectrique et les propriétés mécaniques, pouvant entraîner une défaillance prématurée dans les applications à haute température. La compréhension des limites thermiques des matériaux isolants est essentielle pour établir des facteurs de déclassement appropriés et anticiper la durée de vie en service.

Normes de test et de qualification

Protocoles d'essai industriels

Des protocoles d'essais complets garantissent que les connecteurs fil à fil répondent à des exigences strictes de performance dans des conditions de courant et de tension élevées. Les essais de cyclage en courant soumettent les connecteurs à des cycles répétés de charge et de décharge aux niveaux de courant nominaux, simulant ainsi les conditions d'exploitation réelles sur des périodes prolongées. Ces essais vérifient que la résistance de contact reste stable et qu'aucun échauffement excessif ni dégradation ne se produit pendant le fonctionnement normal.

L'essai de tenue en tension évalue la capacité des connecteurs à maintenir l'intégrité de l'isolation lorsqu'ils sont soumis à des tensions nettement supérieures aux niveaux de fonctionnement normaux. Les essais de tenue diélectrique appliquent généralement des tensions allant de deux à dix fois la tension nominale, selon l'application et les exigences de sécurité. Ces essais permettent d'identifier d'éventuels points faibles dans les systèmes d'isolation et de vérifier l'adéquation des marges de sécurité.

Les protocoles de tests environnementaux évaluent les performances des connecteurs dans diverses combinaisons de température, d'humidité, de vibrations et d'autres contraintes environnementales. Les essais de cyclage thermique soumettent les connecteurs à des variations répétées de température tout en surveillant leurs performances électriques, permettant ainsi d'identifier d'éventuels modes de défaillance liés à la dilatation thermique, à la dégradation des matériaux ou à des problèmes de stabilité des contacts.

Méthodes de validation des performances

L'essai d'élévation de température constitue l'une des méthodes de validation les plus critiques pour les connecteurs à forte intensité, mesurant l'augmentation de température en différents points du connecteur lorsqu'il transporte le courant nominal. La thermographie infrarouge offre la possibilité de mesurer sans contact, permettant une cartographie thermique détaillée des surfaces des connecteurs en fonctionnement. Les mesures de température aux contacts à l'aide de thermocouples intégrés ou de détecteurs de température à résistance fournissent des données précises sur les interfaces de contact critiques.

Les mesures de résistance de contact doivent être effectuées à l'aide de techniques appropriées afin d'obtenir des résultats précis et reproductibles. Les méthodes de mesure en quatre fils éliminent l'influence de la résistance des câbles de test, permettant une mesure précise des résistances de contact au niveau du milliohm. Des équipements de test automatisés peuvent effectuer rapidement des mesures de résistance sur plusieurs paires de contacts, ce qui permet une analyse statistique de la cohérence de fabrication et du contrôle qualité.

Les essais de vieillissement accéléré utilisent des conditions de contrainte élevées pour simuler, en un temps réduit, les effets du vieillissement à long terme. Ces essais combinent des températures élevées, des contraintes électriques et des facteurs environnementaux afin d'identifier les modes de défaillance potentiels et d'estimer la durée de service dans des conditions normales de fonctionnement. L'analyse statistique des résultats d'essai permet d'établir des intervalles de confiance et des prévisions de fiabilité pour les applications sur le terrain.

Considérations et meilleures pratiques pour l'application

Exigences d'intégration du système

L'intégration réussie des connecteurs fil à fil dans les systèmes haute puissance exige une attention particulière aux facteurs au niveau du système qui influencent la performance et la fiabilité des connecteurs. Le dimensionnement des conducteurs doit tenir compte non seulement de l'intensité nominale du connecteur, mais aussi de l'environnement thermique, du cycle de fonctionnement et des facteurs de déclassement spécifiés par les fabricants. Des conducteurs surdimensionnés peuvent améliorer les performances thermiques en offrant des trajets supplémentaires de dissipation de chaleur.

Un support mécanique approprié et une gestion adéquate de la tension empêchent les contraintes excessives sur les assemblages de connecteurs, ce qui pourrait compromettre les connexions électriques ou endommager les systèmes d'isolation. Une isolation contre les vibrations peut être nécessaire dans les applications impliquant des machines tournantes ou des équipements de transport, où des forces dynamiques pourraient provoquer une corrosion par fretting ou une usure mécanique au niveau des interfaces de contact.

Les considérations liées à la protection de l'environnement incluent les exigences d'étanchéité, la résistance à la corrosion et les mesures de prévention de la contamination. Les conceptions de connecteurs étanches protègent contre la pénétration d'humidité, l'accumulation de poussière et l'exposition aux produits chimiques, qui pourraient dégrader les performances électriques au fil du temps. Toutefois, les systèmes d'étanchéité peuvent affecter les performances thermiques en restreignant la circulation de l'air, nécessitant un équilibre soigneux entre protection et efficacité de refroidissement.

Lignes directrices pour l'installation et l'entretien

Les techniques d'installation adéquates influencent grandement la performance à long terme et la fiabilité des connecteurs fil à fil dans les applications haute puissance. Les spécifications de couple pour les raccordements filetés doivent être scrupuleusement respectées afin d'assurer une force de contact suffisante sans surcharger les composants mécaniques. Un serrage insuffisant peut entraîner une forte résistance et un échauffement, tandis qu'un serrage excessif peut endommager les filetages ou comprimer excessivement les joints d'étanchéité.

La préparation de surface des interfaces de contact élimine les oxydes, les contaminants et les revêtements protecteurs qui pourraient augmenter la résistance de contact. Les solvants et méthodes de nettoyage appropriés varient selon les matériaux de contact et les systèmes de plaquage, les recommandations du fabricant fournissant des directives pour les types de connecteurs spécifiques. Les composés d'amélioration du contact peuvent être bénéfiques dans certaines applications, bien que leur utilisation doive être validée pour des conceptions de connecteurs et des conditions de fonctionnement spécifiques.

Les programmes de maintenance préventive contribuent à garantir un fonctionnement continu et à détecter d'éventuels problèmes avant qu'ils ne provoquent des défaillances. Les inspections régulières doivent inclure un examen visuel afin de repérer les signes de surchauffe, de corrosion ou de dommages mécaniques, ainsi que des mesures périodiques de la résistance de contact et de l'élévation de température. Les campagnes de thermographie peuvent identifier des anomalies en cours de développement, telles que des connexions desserrées ou des contacts dégradés, qui ne seraient pas visibles lors d'une simple inspection visuelle.

FAQ

Quels facteurs déterminent l'intensité maximale admissible pour les connecteurs fil à fil

L'intensité maximale admissible dépend de plusieurs facteurs interdépendants, notamment la section transversale des contacts, la résistance de contact, la conductivité thermique des matériaux, la température ambiante et l'élévation de température admissible. La capacité du connecteur à dissiper la chaleur par conduction, convection et rayonnement limite finalement l'intensité maximale qu'il peut supporter en toute sécurité. Les fabricants spécifient généralement les intensités admissibles selon des conditions d'essai normalisées, en appliquant des facteurs de réduction pour différents environnements de fonctionnement.

Comment la résistance de contact affecte-t-elle les performances dans les applications à forte intensité

La résistance de contact influence directement la dissipation de puissance et l'élévation de température selon la formule P = I²R, où même de faibles augmentations de la résistance peuvent provoquer un échauffement important à courant élevé. Une résistance de contact excessive entraîne des points chauds pouvant endommager l'isolation, oxyder les surfaces de contact et créer un cycle d'augmentation progressive de la résistance et de la température. Les connecteurs de qualité minimisent la résistance de contact grâce à un choix approprié des matériaux, à des traitements de surface et à une conception mécanique assurant une force de contact constante.

Quelles sont les principales différences entre les tensions nominales et les capacités de tenue diélectrique

Les tensions nominales représentent la tension maximale continue de fonctionnement dans des conditions normales, tandis que la tenue diélectrique indique le niveau de tension que l'isolation peut supporter pendant un essai à court terme sans claquage. Les tensions de tenue diélectrique sont généralement beaucoup plus élevées que les tensions nominales de fonctionnement, assurant ainsi des marges de sécurité contre les surtensions transitoires et garantissant une fiabilité à long terme. Ces deux paramètres dépendent des propriétés du matériau isolant, de la géométrie et des conditions environnementales telles que l'altitude et les niveaux de pollution.

Comment les conditions environnementales affectent-elles la performance des connecteurs sous de fortes contraintes électriques

Les facteurs environnementaux influencent considérablement les performances des connecteurs par divers mécanismes, notamment les effets thermiques sur les propriétés des matériaux, l'absorption d'humidité affectant la tenue diélectrique et la contamination augmentant la conductivité de surface. Les températures ambiantes élevées réduisent la capacité de transport du courant et accélèrent le vieillissement des matériaux, tandis que l'humidité peut diminuer la tension de claquage et favoriser la corrosion. L'altitude influence la densité de l'air et la tenue diélectrique, nécessitant une dévaluation à des altitudes supérieures au niveau de la mer. Une protection environnementale adéquate et un choix approprié de connecteurs permettent de maintenir les performances dans des conditions défavorables.

Table des Matières

- Principes fondamentaux de performance électrique

- Science des matériaux et construction

- Considérations relatives à la gestion thermique

- Normes de test et de qualification

- Considérations et meilleures pratiques pour l'application

-

FAQ

- Quels facteurs déterminent l'intensité maximale admissible pour les connecteurs fil à fil

- Comment la résistance de contact affecte-t-elle les performances dans les applications à forte intensité

- Quelles sont les principales différences entre les tensions nominales et les capacités de tenue diélectrique

- Comment les conditions environnementales affectent-elles la performance des connecteurs sous de fortes contraintes électriques