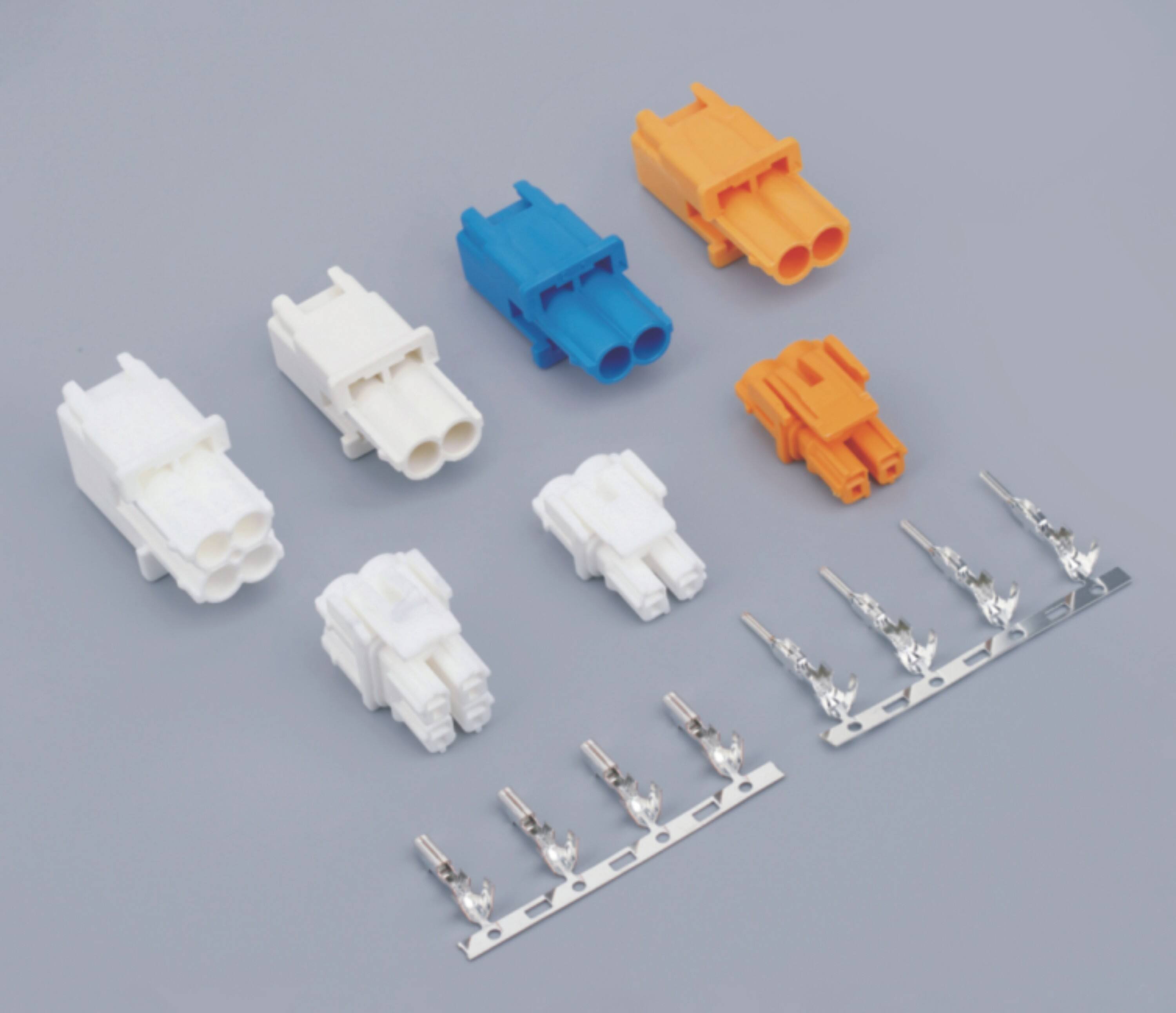

Fio a conectores de fios representam componentes críticos em sistemas elétricos onde a transmissão confiável de energia e a integridade do sinal são fundamentais. Esses conectores especializados facilitam conexões diretas entre cabos sem a necessidade de caixas de junção ou blocos terminais adicionais, tornando-os essenciais para aplicações que exigem alto desempenho de corrente e tensão. Compreender como esses conectores se comportam sob condições elétricas extremas é crucial para engenheiros, técnicos e projetistas de sistemas que trabalham com distribuição de energia, automação industrial e instalações elétricas pesadas.

As características de desempenho dos conectores fio a fio sob alta tensão elétrica dependem de múltiplos fatores inter-relacionados, incluindo composição dos materiais, design dos contatos, propriedades de isolamento e capacidades de gerenciamento térmico. As tecnologias modernas de conectores evoluíram para suportar aplicações cada vez mais exigentes, desde sistemas de energia renovável operando em níveis de quilovolts até máquinas industriais que requerem centenas de ampères de corrente contínua. Esses conectores devem manter a integridade elétrica enquanto resistem a desafios ambientais, como flutuações de temperatura, vibração e exposição à umidade.

As equipes de engenharia enfrentam desafios únicos ao selecionar conectores para aplicações de alta potência, já que designs tradicionais de conectores muitas vezes se mostram inadequados para condições elétricas extremas. As consequências da falha de um conector em sistemas de alta corrente podem ser catastróficas, podendo levar a danos nos equipamentos, riscos à segurança e paradas dispendiosas. Portanto, compreender os princípios fundamentais que regem o desempenho dos conectores sob tensão elétrica torna-se essencial para a implementação bem-sucedida do sistema e sua confiabilidade a longo prazo.

Fundamentos do Desempenho Elétrico

Capacidade de Condução de Corrente e Resistência de Contato

A capacidade de condução de corrente de conectores fio a fio depende principalmente da área da seção transversal dos elementos de contato e da resistência de contato na interface de acoplamento. A resistência de contato representa a resistência elétrica encontrada na junção entre os elementos do conector acoplados, normalmente medida em miliohms. Conectores de alta qualidade minimizam essa resistência por meio de tolerâncias de fabricação precisas, materiais de contato ideais e tecnologias de revestimento eficazes que evitam oxidação e corrosão.

As ligas de cobre dominam a construção de contatos devido à sua excelente condutividade elétrica, embora os revestimentos de prata e ouro frequentemente melhorem o desempenho ao reduzir a resistência superficial e prevenir a oxidação. A força de contato entre os elementos acoplados influencia significativamente a resistência, sendo que forças mais altas geralmente produzem valores de resistência mais baixos. No entanto, uma força de contato excessiva pode levar a tensões mecânicas e desgaste prematuro, exigindo um equilíbrio cuidadoso no projeto do conector.

A elevação de temperatura causada pelo aquecimento resistivo torna-se um fator limitante crítico em aplicações de alta corrente. A relação entre corrente, resistência e dissipação de potência segue a lei de Joule, onde a potência é igual ao quadrado da corrente multiplicado pela resistência. Mesmo pequenos aumentos na resistência de contato podem aumentar drasticamente a dissipação de potência e a elevação de temperatura, potencialmente levando a condições de avalanche térmica que comprometem a integridade do conector e os componentes circundantes do sistema.

Tensão Nominal e Resistência Dielétrica

A tensão nominal engloba diversos aspectos do desempenho do conector, incluindo tensão de ruptura, distância de escoamento (creepage) e requisitos de afastamento (clearance). A tensão de ruptura representa a tensão máxima que os materiais isolantes podem suportar antes de sofrerem falha dielétrica, geralmente expressa em quilovolts por milímetro. Qualidade conectores fio a fio utilizam materiais dielétricos avançados com alta resistência à ruptura para garantir operação confiável em tensões elevadas.

A distância de escoamento refere-se ao caminho mais curto ao longo de superfícies isolantes entre elementos condutores, enquanto o espaçamento representa o caminho aéreo direto mais curto entre condutores. Ambos os parâmetros tornam-se cada vez mais importantes em altas tensões, pois um espaçamento insuficiente pode levar a eventos de arco que causam falhas catastróficas. Normas industriais como a IEC 60664 fornecem diretrizes para distâncias mínimas de escoamento e espaçamento com base na tensão de operação, grau de poluição e condições ambientais.

Fenômenos de descarga parcial podem ocorrer em conectores de alta tensão quando as concentrações do campo elétrico excedem o limiar de ruptura do ar ou dos materiais isolantes em pequenas cavidades ou imperfeições. Esses eventos de descarga degradam gradualmente os materiais isolantes ao longo do tempo, levando eventualmente à ruptura completa. Projetos avançados de conectores incorporam técnicas de graduação de campo e sistemas de isolamento livres de vazios para minimizar a atividade de descarga parcial e prolongar a vida útil.

Ciência dos Materiais e Construção

Materiais de Contato e Sistemas de Revestimento

A seleção de materiais de contato influencia significativamente o desempenho dos conectores em condições de alta tensão elétrica. O cobre permanece como material condutor principal devido à sua excelente condutividade elétrica, propriedades mecânicas e relação custo-benefício. No entanto, superfícies de cobre puro são suscetíveis à oxidação e corrosão, o que pode aumentar drasticamente a resistência de contato ao longo do tempo. Por isso, sistemas de revestimento protetor tornam-se essenciais para manter o desempenho a longo prazo.

O revestimento em prata oferece condutividade elétrica superior em comparação com outras opções de revestimento, tornando-o ideal para aplicações de alta corrente onde a minimização da resistência é fundamental. As propriedades naturais da prata incluem excelente condutividade térmica, o que auxilia na dissipação de calor, e a capacidade de manter baixa resistência mesmo quando se formam camadas finas de óxido na superfície. No entanto, a prata é suscetível ao escurecimento em ambientes contendo enxofre, o que pode limitar sua aplicação em determinados ambientes industriais.

O revestimento em ouro proporciona resistência excepcional à corrosão e mantém uma resistência de contato estável durante longos períodos, sendo adequado para aplicações críticas onde a confiabilidade é fundamental. A espessura do revestimento em ouro afeta tanto o desempenho quanto o custo, sendo que revestimentos mais espessos oferecem maior durabilidade, mas aumentam os custos com materiais. Camadas de níquel são normalmente aplicadas sob os revestimentos em ouro para impedir a migração de cobre e manter a integridade do revestimento ao longo do tempo.

Materiais e Propriedades de Isolamento

Conectores modernos de fio a fio utilizam materiais termoplásticos e termofixos avançados projetados para desempenho dielétrico superior em condições extremas. Compostos de poliamida, comumente conhecidos como náilon, oferecem excelente resistência mecânica e boas propriedades elétricas, tornando-os adequados para muitas aplicações de conectores de alto desempenho. Esses materiais podem ser formulados com reforço de fibra de vidro para melhorar a estabilidade dimensional e a resistência térmica.

Os materiais de polímero cristalino líquido representam uma tecnologia de isolamento de ponta, oferecendo excepcional estabilidade dimensional, baixa absorção de umidade e propriedades elétricas superiores em amplas faixas de temperatura. Esses materiais mantêm sua rigidez dielétrica mesmo sob condições de ciclagem térmica que degradariam plásticos convencionais, tornando-os ideais para aplicações exigentes na indústria aeroespacial e automotiva.

Materiais termofixos, como poliésteres termofixos e compostos epóxi, oferecem excelentes propriedades de isolamento elétrico e estabilidade dimensional em condições de alta temperatura. Esses materiais sofrem reticulação química irreversível durante a cura, resultando em superior estabilidade térmica comparada às alternativas termoplásticas. A estrutura molecular reticulada mantém as propriedades mecânicas e elétricas mesmo quando exposta a temperaturas próximas ao ponto de decomposição térmica do material.

Considerações sobre Gestão Térmica

Geração e Dissipação de Calor

A geração de calor em conectores de fio para fio resulta principalmente de perdas resistivas nas interfaces de contato e nos materiais condutores. A quantidade de calor gerado segue a relação fundamental P = I²R, na qual a dissipação de potência aumenta exponencialmente com a corrente e linearmente com a resistência. Essa relação enfatiza a importância crítica de minimizar a resistência de contato em aplicações de alta corrente, pois mesmo pequenos aumentos na resistência podem levar a aumentos significativos na geração de calor.

A condutividade térmica dos materiais do conector desempenha um papel crucial na dissipação de calor e no desempenho térmico geral. Contatos de cobre oferecem excelente condutividade térmica, conduzindo eficientemente o calor das interfaces de contato em direção a massas térmicas maiores ou dissipadores de calor. Materiais isolantes com maior condutividade térmica também podem contribuir para um melhor desempenho térmico, facilitando a transferência de calor para o ar ambiente ou para estruturas de montagem.

Os mecanismos de transferência de calor convectiva e radiativa determinam a eficácia com que os conectores conseguem dissipar o calor gerado para o ambiente circundante. O design da carcaça do conector influencia significativamente esses processos de transferência de calor, com características como aletas de dissipação, vias térmicas e trajetos de fluxo de ar otimizados, melhorando a eficácia do resfriamento. A gestão térmica adequada torna-se cada vez mais crítica em ambientes fechados onde as temperaturas ambientes estão elevadas ou a circulação de ar é restrita.

Efeitos da Temperatura no Desempenho

Temperaturas elevadas afetam praticamente todos os aspectos do desempenho do conector, desde a resistência de contato e propriedades mecânicas até a integridade do isolamento e confiabilidade a longo prazo. A resistência de contato normalmente aumenta com a temperatura devido à redução da mobilidade dos elétrons nos materiais condutores, criando um ciclo de realimentação positivo no qual o aumento da resistência leva a temperaturas mais altas, o que por sua vez aumenta ainda mais a resistência.

Incompatibilidades de expansão térmica entre diferentes materiais podem gerar tensões mecânicas que comprometem o desempenho e a confiabilidade dos conectores. As forças de contato podem diminuir à medida que os materiais da carcaça se expandem mais do que as molas de contato, potencialmente aumentando a resistência de contato e a geração de calor. Projetos avançados de conectores incorporam mecanismos de compensação e estratégias de seleção de materiais para minimizar os efeitos da expansão térmica.

Os materiais isolantes sofrem degradação em temperaturas elevadas por meio de vários mecanismos, incluindo oxidação, hidrólise e decomposição térmica. Esses processos reduzem gradualmente a rigidez dielétrica e as propriedades mecânicas, podendo levar a falhas prematuras em aplicações de alta temperatura. Compreender os limites térmicos dos materiais isolantes é essencial para estabelecer fatores de derating e expectativas de vida útil adequados.

Normas de Teste e Qualificação

Protocolos Industriais de Teste

Protocolos abrangentes de testes garantem que os conectores de fio a fio atendam aos rigorosos requisitos de desempenho sob condições de alta corrente e tensão. Testes de ciclagem de corrente submetem os conectores a ciclos repetidos de carga e descarga nos níveis de corrente nominal, simulando condições operacionais reais por períodos prolongados. Esses testes verificam que a resistência de contato permaneça estável e que não ocorra aquecimento excessivo ou degradação durante o funcionamento normal.

O teste de rigidez dielétrica avalia a capacidade dos conectores em manter a integridade do isolamento quando submetidos a tensões significativamente superiores aos níveis normais de operação. Os testes de rigidez dielétrica geralmente aplicam tensões que variam de duas a dez vezes a tensão nominal, dependendo da aplicação e dos requisitos de segurança. Esses testes ajudam a identificar possíveis pontos fracos nos sistemas de isolamento e verificam as margens de segurança adequadas.

Os protocolos de testes ambientais avaliam o desempenho dos conectores sob várias combinações de temperatura, umidade, vibração e outros agentes estressores ambientais. Os testes de ciclagem térmica submetem os conectores a variações repetidas de temperatura enquanto monitoram o desempenho elétrico, ajudando a identificar possíveis modos de falha relacionados à expansão térmica, degradação de materiais ou problemas de estabilidade de contato.

Métodos de Validação de Desempenho

O teste de elevação de temperatura representa um dos métodos de validação mais críticos para conectores de alta corrente, medindo o aumento de temperatura em vários pontos do conector quando conduz a corrente nominal. A termografia infravermelha oferece capacidade de medição sem contato, permitindo um mapeamento térmico detalhado das superfícies dos conectores durante a operação. Medições de temperatura nos contatos utilizando termopares embutidos ou detectores de temperatura por resistência fornecem dados precisos para interfaces de contato críticas.

As medições de resistência de contato devem ser realizadas utilizando técnicas apropriadas para obter resultados precisos e repetíveis. Os métodos de medição de quatro fios eliminam a influência da resistência dos cabos de teste, proporcionando medições precisas de resistências de contato em nível de miliohm. Equipamentos de teste automatizados podem realizar medições rápidas de resistência em múltiplos pares de contatos, permitindo a análise estatística da consistência de fabricação e controle de qualidade.

Os testes de vida útil acelerada utilizam condições de estresse elevado para simular os efeitos de envelhecimento de longo prazo em períodos de tempo reduzidos. Esses testes combinam temperaturas elevadas, estresse elétrico e fatores ambientais para identificar possíveis modos de falha e estimar a vida útil sob condições normais de operação. A análise estatística dos resultados dos testes ajuda a estabelecer intervalos de confiança e previsões de confiabilidade para aplicações em campo.

Considerações e Melhores Práticas de Aplicação

Requisitos de Integração do Sistema

A integração bem-sucedida de conectores wire to wire em sistemas de alta potência exige consideração cuidadosa de fatores em nível de sistema que influenciam o desempenho e a confiabilidade do conector. O dimensionamento dos condutores deve levar em conta não apenas a corrente nominal do conector, mas também o ambiente térmico, o ciclo de trabalho e os fatores de derating especificados pelos fabricantes. Condutos maiores podem melhorar o desempenho térmico ao fornecer caminhos adicionais de dissipação de calor.

O suporte mecânico adequado e a proteção contra tração evitam tensões excessivas nas montagens de conectores, o que poderia comprometer as conexões elétricas ou danificar os sistemas de isolamento. O isolamento contra vibrações pode ser necessário em aplicações que envolvem máquinas rotativas ou equipamentos de transporte, onde forças dinâmicas poderiam causar corrosão por fretting ou desgaste mecânico nas interfaces de contato.

As considerações de proteção ambiental incluem requisitos de vedação, resistência à corrosão e medidas de prevenção contra contaminação. Os designs de conectores selados protegem contra a entrada de umidade, acúmulo de poeira e exposição a produtos químicos que poderiam degradar o desempenho elétrico ao longo do tempo. No entanto, os sistemas de vedação podem afetar o desempenho térmico ao restringir a circulação de ar, exigindo um equilíbrio cuidadoso entre proteção e eficácia de refrigeração.

Diretrizes de Instalação e Manutenção

Técnicas adequadas de instalação influenciam significativamente o desempenho e a confiabilidade a longo prazo dos conectores fio a fio em aplicações de alta potência. As especificações de torque para conexões roscadas devem ser rigorosamente seguidas para garantir força de contato adequada sem sobrecarregar os componentes mecânicos. Conexões com torque insuficiente podem apresentar alta resistência e aquecimento, enquanto conexões com torque excessivo podem danificar as roscas ou comprimir as juntas de forma excessiva.

A preparação da superfície das interfaces de contato remove óxidos, contaminações e revestimentos protetores que poderiam aumentar a resistência de contato. Os solventes e técnicas de limpeza apropriados variam conforme os materiais dos contatos e sistemas de chapeamento, sendo que as recomendações do fabricante fornecem orientações para tipos específicos de conectores. Compostos de melhoria de contato podem ser benéficos em algumas aplicações, embora seu uso deva ser validado para designs específicos de conectores e condições operacionais.

Programas de manutenção preventiva ajudam a garantir o desempenho contínuo e identificam problemas potenciais antes que resultem em falhas. As inspeções regulares devem incluir exame visual para identificar sinais de superaquecimento, corrosão ou danos mecânicos, bem como medições periódicas da resistência de contato e da elevação de temperatura. Levantamentos com imagem térmica podem identificar problemas emergentes, como conexões soltas ou contatos degradados, que podem não ser evidentes apenas por inspeção visual.

Perguntas Frequentes

Quais fatores determinam a classificação máxima de corrente dos conectores fio a fio

A classificação máxima de corrente depende de vários fatores inter-relacionados, incluindo a área da seção transversal do contato, resistência de contato, condutividade térmica dos materiais, temperatura ambiente e aumento de temperatura permitido. A capacidade do conector de dissipar calor por condução, convecção e radiação limita, em última instância, a corrente máxima que ele pode conduzir com segurança. Os fabricantes geralmente especificam as classificações de corrente com base em condições padronizadas de teste, aplicando fatores de redução para diferentes ambientes operacionais.

Como a resistência de contato afeta o desempenho em aplicações de alta corrente

A resistência de contato impacta diretamente a dissipação de potência e a elevação de temperatura segundo P = I²R, em que mesmo pequenos aumentos na resistência podem causar aquecimento significativo em níveis elevados de corrente. A resistência de contato excessiva leva à formação de pontos quentes que podem danificar o isolamento, oxidar as superfícies de contato e criar um ciclo de aumento contínuo da resistência e da temperatura. Conectores de qualidade minimizam a resistência de contato por meio da seleção adequada de materiais, tratamentos superficiais e design mecânico que mantém uma força de contato constante.

Quais são as principais diferenças entre classificações de tensão e capacidades de rigidez dielétrica

As classificações de tensão representam a tensão máxima de operação contínua em condições normais, enquanto a capacidade de suportar tensão dielétrica indica o nível de tensão que o isolamento pode suportar durante testes de curta duração sem ruptura. As tensões suportáveis dielétricas são tipicamente muito mais altas do que as classificações de tensão de operação, proporcionando margens de segurança para sobretensões transitórias e garantindo confiabilidade a longo prazo. Ambos os parâmetros dependem das propriedades do material isolante, da geometria e das condições ambientais, como altitude e níveis de poluição.

Como as condições ambientais afetam o desempenho dos conectores em níveis elevados de tensão elétrica

Fatores ambientais impactam significativamente o desempenho dos conectores por meio de múltiplos mecanismos, incluindo efeitos térmicos nas propriedades dos materiais, absorção de umidade que afeta a rigidez dielétrica e contaminação que aumenta a condutividade superficial. Temperaturas ambiente elevadas reduzem a capacidade de condução de corrente e aceleram o envelhecimento dos materiais, enquanto a umidade pode diminuir a tensão de ruptura e promover corrosão. A altitude afeta a densidade do ar e a rigidez dielétrica, exigindo redução de desempenho em elevações acima do nível do mar. Uma proteção ambiental adequada e a seleção apropriada de conectores ajudam a manter o desempenho em condições adversas.

Sumário

- Fundamentos do Desempenho Elétrico

- Ciência dos Materiais e Construção

- Considerações sobre Gestão Térmica

- Normas de Teste e Qualificação

- Considerações e Melhores Práticas de Aplicação

-

Perguntas Frequentes

- Quais fatores determinam a classificação máxima de corrente dos conectores fio a fio

- Como a resistência de contato afeta o desempenho em aplicações de alta corrente

- Quais são as principais diferenças entre classificações de tensão e capacidades de rigidez dielétrica

- Como as condições ambientais afetam o desempenho dos conectores em níveis elevados de tensão elétrica