Drahtverbinder bilden das Rückgrat elektrischer Systeme in unzähligen Anwendungen, von Wohninstallationen bis hin zu komplexen industriellen Maschinen. Diese kritischen Bauteile stellen zuverlässige elektrische Verbindungen sicher, die die Signalintegrität und die Energieverteilung in verschiedenen Stromkreisen aufrechterhalten. Eine ordnungsgemäße Wartung von drahtverbinder beeinflusst direkt die Systemleistung, Sicherheit und Betriebsdauer. Das Verständnis der grundlegenden Prinzipien der Steckerverbindungspflege ermöglicht es Technikern und Ingenieuren, kostspielige Ausfälle zu vermeiden und die Verfügbarkeit der Ausrüstung zu maximieren.

Die Zuverlässigkeit elektrischer Verbindungen hängt stark von konsistenten Wartungsprotokollen ab, die sowohl Umwelteinflüsse als auch mechanischen Verschleiß berücksichtigen. Drahtverbinder arbeiten unter unterschiedlichsten Bedingungen – von kontrollierten Innenräumen bis hin zu rauen Außeneinsätzen mit Feuchtigkeit, Temperaturschwankungen und korrosiven Elementen. Regelmäßige Inspektions- und Wartungsverfahren helfen dabei, potenzielle Probleme frühzeitig zu erkennen, bevor sie zu Systemausfällen führen. Professionelle Wartungsansätze beinhalten systematische Bewertungsmethoden, die eine optimale Leistung über längere Betriebszeiträume sicherstellen.

Grundlagen der Drahtverbinder

Arten und Anwendungen

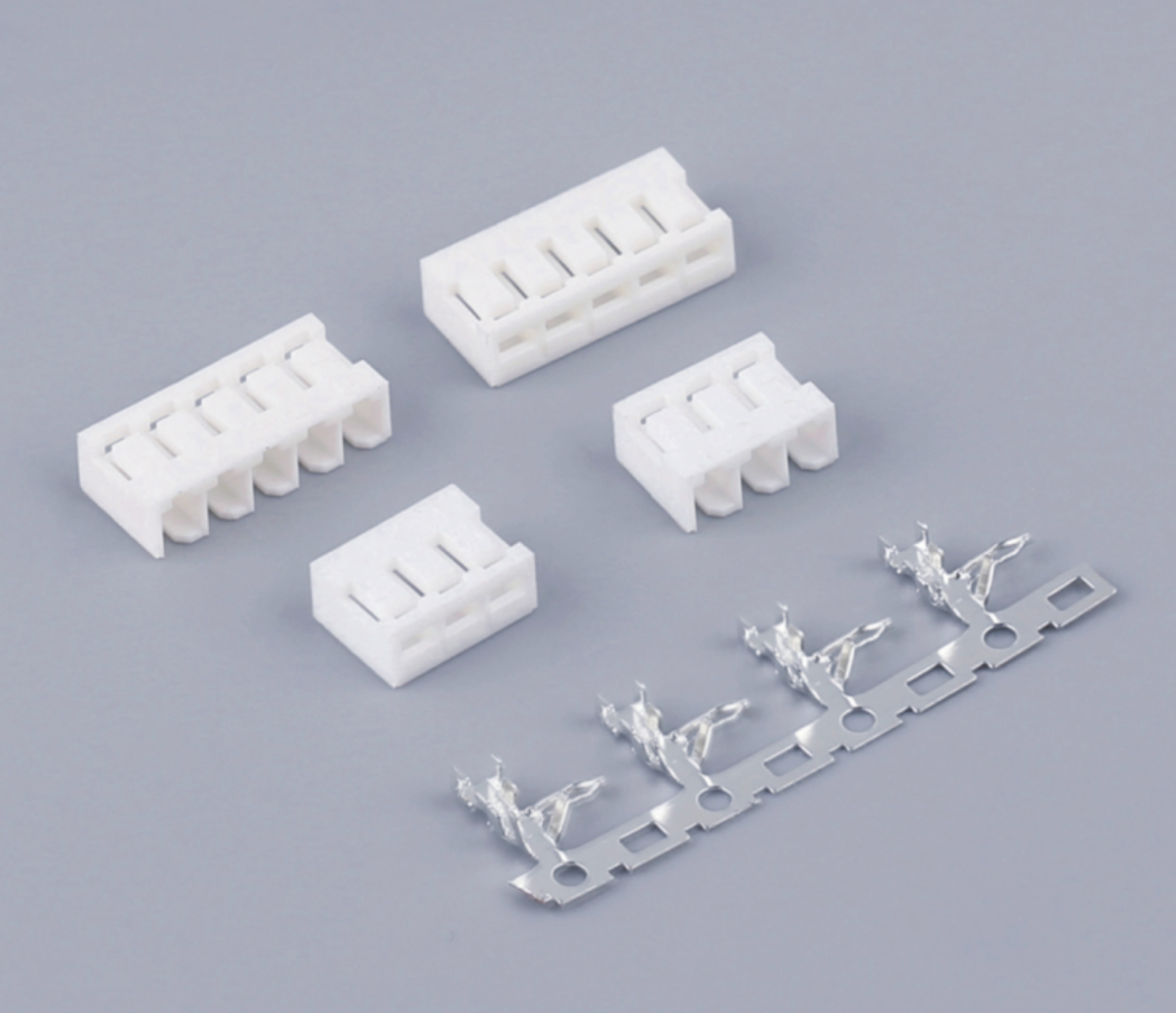

Moderne Drahtverbinder umfassen verschiedene Konstruktionen, die auf spezifische Anwendungen und Umweltanforderungen zugeschnitten sind. Klemmblöcke, Abzweigverbinder und Trennleisten stellen gängige Kategorien dar, die in industriellen und gewerblichen Installationen zu finden sind. Jeder Verbindertyp weist besondere Eigenschaften auf, die die Wartungsanforderungen und Leistungserwartungen beeinflussen. Abzweigverbinder zeichnen sich besonders in Anwendungen aus, bei denen sichere mechanische Verbindungen mit hervorragender elektrischer Durchgängigkeit erforderlich sind. Die Auswahl geeigneter Verbindertypen beeinflusst maßgeblich die Langzeitzuverlässigkeit und die Effektivität der Wartung.

Das Verständnis der Steckerspezifikationen hilft Wartungspersonal dabei, geeignete Wartungsprotokolle zu entwickeln. Spannungsbewertungen, Stromtragfähigkeit und Umweltklassifizierungen bestimmen die geeigneten Betriebsbedingungen und Wartungsintervalle. Für Außenanwendungen konzipierte Drahtverbinder verfügen typischerweise über verbesserte Dichtmechanismen und korrosionsbeständige Materialien. Bei Innenanwendungen werden häufig kompakte Bauformen und eine einfache Zugänglichkeit für routinemäßige Wartungsarbeiten bevorzugt. Richtige anwendung kenntnisse stellen sicher, dass die Wartungsmaßnahmen mit den Herstellerspezifikationen und den betrieblichen Anforderungen übereinstimmen.

Materialeigenschaften und Haltbarkeit

Die Materialien der Steckverbinder beeinflussen direkt den Wartungsaufwand und die Betriebslebensdauer. Kupfer- und Messingkontakte bieten eine hervorragende Leitfähigkeit, erfordern jedoch in feuchten Umgebungen einen Schutz vor Korrosion. Nickelplattierte Kontakte weisen eine verbesserte Korrosionsbeständigkeit auf, behalten dabei aber gute elektrische Eigenschaften. Isoliermaterialien wie Nylon, Polycarbonat und thermoplastische Verbindungen bieten unterschiedliche Grade an chemischer Beständigkeit und Temperaturstabilität. Das Verständnis der Materialeigenschaften ermöglicht gezielte Wartungsstrategien, die spezifische Alterungsmechanismen berücksichtigen.

Umwelteinflüsse beschleunigen die Materialalterung durch verschiedene Mechanismen wie Oxidation, galvanische Korrosion und thermische Wechsellast. Hochwertige drahtverbinder fortschrittliche Materialien und Schutzbeschichtungen integrieren, die diesen Alterungsprozessen widerstehen. Regelmäßige Überprüfung des Materialzustands hilft dabei, erste Anzeichen von Verschlechterung wie Verfärbungen, Oberflächenrauheit oder mechanische Schwäche zu erkennen. Eine proaktive Materialbewertung ermöglicht einen rechtzeitigen Austausch, bevor Leistungsabnahme den Systembetrieb beeinträchtigt.

Inspektionsverfahren und bewährte Praktiken

Visuelle Untersuchungstechniken

Systematische Sichtprüfungen bilden die Grundlage effektiver Wartungsprogramme für Steckverbinder. Geschultes Personal kann zahlreiche potenzielle Probleme durch sorgfältige Untersuchung der Steckverbindereinheiten erkennen. Hinweise auf Überhitzung sind Verfärbungen, Schmelzstellen oder Versengungen an den Anschlussstellen. Korrosion zeigt sich als weiße, grüne oder braune Ablagerungen auf Metalloberflächen. Mechanische Beschädigungen äußern sich in Rissen, Verformungen oder losen Bauteilen, die die Integrität der Verbindung beeinträchtigen.

Eine geeignete Beleuchtung und Vergrößerungswerkzeuge erhöhen die Effektivität der Inspektion, indem sie subtile Fehler sichtbar machen, die andernfalls unentdeckt bleiben könnten. Digitalkameras mit Makrofunktion ermöglichen die Dokumentation von Verschleißmustern über die Zeit. Konsistente Inspektionsverfahren gewährleisten eine umfassende Bewertung aller kritischen Bereiche, einschließlich Kontaktflächen, Isolierung, Befestigungselemente und Zugentlastungskomponenten. Regelmäßige fotografische Dokumentation schafft wertvolle Wartungsunterlagen, die prädiktive Wartungsstrategien unterstützen.

Elektrische Prüfverfahren

Elektrische Prüfungen überprüfen die Leistung von Steckverbindern über die Möglichkeiten visueller Inspektion hinaus. Widerstandsmessungen identifizieren hochwiderständige Verbindungen, die auf Korrosion, lose Befestigungselemente oder unzureichenden Kontaktdruck hinweisen können. Die Messung des Isolationswiderstands bestätigt die Integrität der Isoliermaterialien zwischen benachbarten Stromkreisen. Durchgangsprüfungen bestätigen vollständige elektrische Leitpfade durch die Steckverbinderbaugruppen. Diese Messungen liefern quantitative Daten zur Beurteilung des Zustands und der Leistungsverläufe von Steckverbindern.

Moderne Prüftechnik ermöglicht eine anspruchsvollere Analyse der Leistungsmerkmale von Steckverbindern. Die Zeitbereichsreflektometrie kann Impedanzdiskontinuitäten identifizieren, die die Signalintegrität bei hohen Frequenzen beeinträchtigen. Wärmebildaufnahmen zeigen Hotspots auf, die auf übermäßigen Widerstand oder schlechte Wärmeableitung hinweisen. Vibrationstests simulieren Betriebsbelastungen, um die mechanische Stabilität unter dynamischen Bedingungen zu bewerten. Umfassende elektrische Prüfungen liefern objektive Kriterien für Wartungsentscheidungen und den Austauschzeitplan.

Umweltschutzstrategien

Feuchtigkeits- und Luftfeuchtekontrolle

Feuchtigkeit stellt eine der größten Bedrohungen für die Zuverlässigkeit und Lebensdauer von Drahtverbindern dar. Wassereintritt beschleunigt Korrosionsprozesse, verringert die Isolationswirkung und kann potenzielle Sicherheitsrisiken verursachen. Ein wirksamer Feuchtigkeitsschutz erfordert mehrfache Barrierekonzepte, einschließlich dichter Gehäuse, Dichtungen und Schutzbeschichtungen. Regelmäßige Inspektionen der Dichtmechanismen gewährleisten einen kontinuierlichen Schutz gegen Wassereintritt während des normalen Betriebs sowie bei extremen Wetterereignissen.

Feuchtigkeitsregelung in geschlossenen Räumen hilft, die Bildung von Kondenswasser zu minimieren, das die Leistung von Steckverbindern beeinträchtigen kann. Trockenmittel und Belüftungssysteme halten angemessene Feuchtigkeitsniveaus in Schaltschränken und Anschlussdosen aufrecht. Lackschichten bieten zusätzlichen Schutz für freiliegende Drahtanschlüsse in feuchten Umgebungen. Das Verständnis der lokalen Klimabedingungen ermöglicht die Auswahl geeigneter Schutzmaßnahmen und Wartungshäufigkeiten. Proaktives Feuchtigkeitsmanagement verlängert die Lebensdauer der Steckverbinder erheblich und reduziert den Wartungsaufwand.

Temperaturmanagement

Temperaturschwankungen beeinflussen Drahtverbinder durch thermische Ausdehnung, Materialabbauprozesse und Änderungen der elektrischen Eigenschaften. Extreme Temperaturen können zu Sprödigkeit der Isolierung, Oxidation der Kontakte und mechanischer Beanspruchung führen, was Verbindungsfehler verursacht. Ein geeignetes Wärmemanagement umfasst ausreichende Belüftung, Wärmeableitung und Temperaturüberwachung in kritischen Anwendungen. Das Verständnis der Temperaturauswirkungen hilft dabei, angemessene Betriebsgrenzen und Wartungsintervalle festzulegen.

Thermisches Zyklen erzeugt wiederholte Spannungsmuster, die Verbindungen lockern und Isoliermaterialien rissig machen können. Drahtverbinder in Anwendungen mit erheblichen Temperaturschwankungen benötigen häufigere Inspektion und Wartung. Thermische Interface-Materialien helfen dabei, Wärmebelastungen zu verteilen und gleichzeitig die elektrische Isolation aufrechtzuerhalten. Regelmäßige Temperaturüberwachung erkennt Trends frühzeitig, bevor es zu Verbindungsfehlern kommt. Effektive Temperaturmanagement-Strategien gewährleisten ein Gleichgewicht zwischen Leistungsanforderungen und langfristigen Zuverlässigkeitszielen.

Reinigungs- und Wartungsverfahren

Kontaktflächenvorbereitung

Saubere Kontaktflächen gewährleisten optimale elektrische Verbindungen mit minimalem Widerstand und zuverlässiger Signalübertragung. Oxidation, Verschmutzungen und Oberflächenfilme beeinträchtigen die Kontaktleistung im Laufe der Zeit. Richtige Reinigungsverfahren entfernen diese Störungen, ohne dabei die Beschichtungsmaterialien oder Oberflächenbeschichtungen zu beschädigen. Abschleifende Reinigung sollte nur bei stark korrodierten Kontakten angewendet werden, die nicht durch chemische Methoden wiederhergestellt werden können.

Kontaktreinigungsmittel müssen mit den Verbinderwerkstoffen und den Anforderungen der Anwendung kompatibel sein. Isopropylalkohol entfernt leichtere Verschmutzungen wirksam, ohne die meisten Kunststoffmaterialien zu beschädigen. Spezielle Kontaktreiniger lösen Oxidation und Korrosion produkte und bieten gleichzeitig einen vorübergehenden Schutz gegen zukünftige Alterung. Die richtige Reinigungstechnik umfasst sanfte Wischbewegungen entlang der Kontur der Kontaktflächen. Eine gründliche Trocknung stellt eine vollständige Verdunstung des Lösungsmittels vor dem erneuten Anschließen sicher.

Befestigungselemente anziehen und justieren

Mechanische Verbindungen bei Drahtverbindern erfordern geeignete Drehmomentwerte, um einen zuverlässigen elektrischen Kontakt sicherzustellen, ohne die Bauteile zu beschädigen. Eine Überdrehung kann Adern zerquetschen, die Isolierung knacken oder Kontaktflächen verformen. Eine Unterdrehung führt dazu, dass sich die Verbindungen im Laufe der Zeit durch Vibration und thermisches Zyklen lockern können. Die vom Hersteller angegebenen Drehmomentvorgaben legen optimale Anziehparameter für spezifische Steckverbinder-Ausführungen und Drahtquerschnitte fest.

Kalibrierte Drehmomentwerkzeuge gewährleisten eine gleichbleibende und reproduzierbare Verbindungsqualität während Wartungsarbeiten. Regelmäßige Kalibrierüberprüfungen halten die Genauigkeit der Werkzeuge innerhalb akzeptabler Toleranzen. Schrittweise Anziehreihenfolgen verteilen die Klemmkräfte gleichmäßig auf mehrere Verbindungspunkte. Sicherungsscheiben, Gewindekleber und spezielle Befestigungselemente helfen, über längere Zeiträume die richtige Vorspannung beizubehalten. Systematische Wartung der Befestigungsteile verhindert lose Verbindungen, die zu Lichtbogenbildung, Überhitzung und letztlich zum Ausfall führen können.

Probleme lösen

Probleme mit dem Übergangswiderstand

Ein hoher Übergangswiderstand äußert sich durch verschiedene Symptome wie Spannungsabfälle, Erwärmung und verringerte Systemleistung. Korrosion ist die häufigste Ursache für erhöhte Widerstände in Drahtverbindern. Umweltverschmutzung erzeugt isolierende Schichten, die den Stromfluss zwischen den Kontaktflächen behindern. Locker sitzende Befestigungselemente führen zu Luftspalten, die den Widerstand erhöhen und gleichzeitig Lichtbögen sowie weitere Beschädigungen begünstigen. Eine systematische Fehlersuche ermöglicht die Identifizierung der Ursachen und somit gezielte Abhilfemaßnahmen.

Widerstandsmessungen an mehreren Stellen innerhalb der Verbinderbaugruppen helfen, Problemzonen zu isolieren. Vergleichsmessungen zwischen ähnlichen Verbindungen zeigen abnormale Zustände auf, die einer Überprüfung bedürfen. Temperaturanstiegsmessungen während des Normalbetriebs weisen auf Verbindungen mit übermäßigem Widerstand hin. Drahtverbinder mit Widerstandswerten, die deutlich über den Konstruktionsvorgaben liegen, erfordern sofortige Untersuchung und Korrekturmaßnahmen. Frühzeitiges Eingreifen verhindert eine fortschreitende Verschlechterung, die zu einem vollständigen Verbindungsversagen führen kann.

Isolationsausfall

Durch eine Isolationsstörung wird die elektrische Sicherheit beeinträchtigt und es entstehen potenzielle Kurzschlussbedingungen. Alterung, Verschmutzung und mechanische Beanspruchung tragen im Laufe der Zeit zu einer Isolationsalterung bei. Feuchtigkeit beschleunigt die Zerfallsprozesse und verringert gleichzeitig die Durchschlagspannungen. Regelmäßige Isolationsprüfungen ermöglichen es, sich verschlechternde Materialien zu erkennen, bevor sie kritische Ausfallpunkte erreichen. Das Verständnis der Durchschlagmechanismen hilft dabei, geeignete Prüfintervalle und Austauschkriterien festzulegen.

Die Megohm-Prüfung ermöglicht eine quantitative Beurteilung des Isolationszustands zwischen Stromkreisen und Erdungsreferenzen. Eine Trendanalyse zeigt Verschleißmuster auf, die bei der Entscheidungsfindung für vorausschauende Wartung unterstützen. Die Sichtprüfung identifiziert physische Schäden wie Risse, Brandspuren oder Verschmutzungen, die die Integrität der Isolierung beeinträchtigen. Der Austausch verschlissener Isolierkomponenten verhindert Sicherheitsrisiken und gewährleistet die Zuverlässigkeit des Systems. Eine ordnungsgemäße Isolierungswartung stellt den Schutz über die gesamte Betriebslebensdauer elektrischer Anlagen sicher.

Fortgeschrittene Wartungstechnologien

Prädiktive Überwachungssysteme

Moderne Überwachungstechnologien ermöglichen eine kontinuierliche Beurteilung des Zustands von Drahtverbindern ohne manuelles Eingreifen. Thermische Sensoren erkennen Temperaturerhöhungen, die auf sich entwickelnde Widerstandsprobleme hinweisen. Vibrationssensoren identifizieren mechanisches Lockern, bevor Verbindungen vollständig ausfallen. Drahtlose Sensornetzwerke bieten Fernüberwachungsfunktionen für verteilte Steckerverbindungen. Diese Systeme erzeugen Warnungen, wenn gemessene Parameter vordefinierte Schwellwerte überschreiten.

Datenaufzeichnungsfunktionen erstellen historische Aufzeichnungen, die Leistungstrends und Verschleißmuster aufzeigen. Analyse-Software verarbeitet Überwachungsdaten, um Wartungsbedarf vorherzusagen und Inspektionspläne zu optimieren. Die Integration in Wartungsmanagementsysteme automatisiert die Erstellung von Arbeitsaufträgen und die Zuweisung von Ressourcen. Vorausschauende Überwachung reduziert ungeplante Ausfallzeiten und optimiert gleichzeitig den Einsatz von Wartungsressourcen. Fortschrittliche Überwachungstechnologien stellen die Zukunft der proaktiven Steckverbinderwartung in kritischen Anwendungen dar.

Automatisierte Prüftechnik

Automatisierte Prüfsysteme ermöglichen eine konsistente und umfassende Bewertung der Leistungsmerkmale von Drahtverbindern. Computer gesteuerte Messgeräte führen mehrere Prüfabläufe ohne Bedienereingriff durch. Standardisierte Prüfverfahren gewährleisten reproduzierbare Ergebnisse, die objektive Wartungsentscheidungen unterstützen. Die automatisierte Dokumentation erstellt detaillierte Aufzeichnungen für die Einhaltung behördlicher Vorschriften und Qualitätsicherungsprogramme. Diese Systeme verbessern die Prüfeffizienz erheblich und verringern gleichzeitig das Risiko menschlicher Fehler.

Tragbare automatisierte Prüfgeräte ermöglichen die Feldprüfung installierter Steckverbindersysteme ohne umfangreiche Demontage. Akkubetriebene Messgeräte bieten Messmöglichkeiten an abgelegenen Standorten ohne externe Stromquellen. Die drahtlose Datenübertragung erlaubt die Echtzeitüberwachung von Prüfergebnissen aus zentralen Kontrollstellen. Automatisierte Prüftechnologien erhöhen die Effektivität von Wartungsprogrammen und reduzieren gleichzeitig den Arbeitsaufwand. Die Integration in Unternehmenssysteme bietet eine umfassende Übersicht über die Leistung von Verbindern in gesamten Anlagen.

FAQ

Wie oft sollten Drahtverbinder zur Wartung geprüft werden?

Die Inspektionshäufigkeit hängt von den Umgebungsbedingungen, der Anwendungskritikalität und den Empfehlungen des Herstellers ab. Bei rauen Umgebungen sind monatliche Sichtkontrollen erforderlich, während kontrollierte Innenanwendungen vierteljährliche Bewertungen benötigen können. Kritische Systeme profitieren von häufigerer Überwachung, möglicherweise monatlich oder sogar wöchentlich. Die Thermografie sollte jährlich durchgeführt werden, wobei die elektrischen Prüfungen je nach Anwendung alle sechs Monate bis zwei Jahre erfolgen sollten. Die Erstellung eines risikobasierten Wartungsplans optimiert die Ressourcenallokation und gewährleistet gleichzeitig eine zuverlässige Leistung.

Welche sind die häufigsten Anzeichen für die Verschlechterung von Drahtverbindern?

Zu den optischen Anzeichen gehören Verfärbungen an den Anschlussstellen, Korrosionsablagerungen auf Metalloberflächen sowie Risse oder Beschädigungen der Isoliermaterialien. Elektrische Symptome umfassen erhöhte Widerstandswerte, Spannungsabfälle unter Last und vorübergehende Verbindungsprobleme. Körperliche Hinweise beinhalten lose Befestigungselemente, verbrannte oder geschmolzene Materialien sowie ungewöhnliche Gerüche während des Betriebs. Temperaturerhöhungen, die durch Wärmebildaufnahmen erkannt werden, weisen oft auf sich entwickelnde Probleme hin, bevor sichtbare Schäden auftreten.

Können Drahtverbinder nach Korrosionsschäden gereinigt und wiederverwendet werden?

Leichte Oberflächenkorrosion kann häufig durch geeignete Reinigungsverfahren unter Verwendung geeigneter Lösungsmittel und Techniken entfernt werden. Bei starker Korrosion, die in Überzugsmaterialien eindringt oder Grübchenbildung verursacht, ist jedoch in der Regel ein Steckverbinderersatz erforderlich. Die Wirtschaftlichkeit einer Reparatur im Vergleich zum Austausch hängt vom Wert des Steckverbinders und der kritischen Bedeutung der Anwendung ab. Bei kritischen Anwendungen sollte der Austausch bevorzugt werden, um maximale Zuverlässigkeit zu gewährleisten, während weniger kritische Schaltkreise möglicherweise ordnungsgemäß gereinigte und geprüfte Steckverbinder akzeptieren können. Nach Reinigungsverfahren sollte die elektrische Leistung stets durch Widerstands- und Isolationsprüfungen überprüft werden.

Welche Umweltfaktoren beeinflussen die Lebensdauer von Drahtverbindern am stärksten?

Feuchtigkeit und Luftfeuchtigkeit stellen primäre Bedrohungen durch beschleunigte Korrosion und Isolationsalterung dar. Extreme Temperaturen verursachen thermische Spannungen und Materialalterung, wodurch die Lebensdauer verkürzt wird. Chemikalienbelastung durch industrielle Prozesse kann sowohl metallische als auch Isolationskomponenten angreifen. Vibrationen und mechanische Belastungen lockern Verbindungen und führen zu Ermüdungsbrüchen. Salzhaltige Luft in küstennahen Umgebungen beschleunigt Korrosionsprozesse erheblich. UV-Strahlung beeinträchtigt viele Isolationsmaterialien bei Außeneinsatz. Eine geeignete Umweltschutzmaßnahme und Materialauswahl beheben diese Faktoren wirksam.

Inhaltsverzeichnis

- Grundlagen der Drahtverbinder

- Inspektionsverfahren und bewährte Praktiken

- Umweltschutzstrategien

- Reinigungs- und Wartungsverfahren

- Probleme lösen

- Fortgeschrittene Wartungstechnologien

-

FAQ

- Wie oft sollten Drahtverbinder zur Wartung geprüft werden?

- Welche sind die häufigsten Anzeichen für die Verschlechterung von Drahtverbindern?

- Können Drahtverbinder nach Korrosionsschäden gereinigt und wiederverwendet werden?

- Welche Umweltfaktoren beeinflussen die Lebensdauer von Drahtverbindern am stärksten?