Os conectores de fios atuam como a espinha dorsal dos sistemas elétricos em inúmeras aplicações, desde instalações residenciais até máquinas industriais complexas. Esses componentes críticos garantem conexões elétricas confiáveis que mantêm a integridade do sinal e a distribuição de energia ao longo de vários circuitos. A manutenção adequada dos conectores de fios impacta diretamente o desempenho do sistema, a segurança e a durabilidade operacional. Compreender os princípios fundamentais da manutenção de conectores permite que técnicos e engenheiros evitem falhas custosas enquanto maximizam o tempo de atividade dos equipamentos.

A confiabilidade das conexões elétricas depende fortemente de protocolos consistentes de manutenção que abordem tanto os fatores ambientais quanto o desgaste mecânico. Os conectores de fios operam em condições diversas, que variam desde ambientes internos controlados até instalações externas severas expostas à umidade, flutuações de temperatura e elementos corrosivos. Procedimentos regulares de inspeção e manutenção ajudam a identificar problemas potenciais antes que eles se agravem e causem falhas no sistema. Abordagens profissionais de manutenção incorporam métodos sistemáticos de avaliação que garantem desempenho ideal ao longo de períodos operacionais prolongados.

Compreendendo os Fundamentos dos Conectores de Fios

Tipos e Aplicações

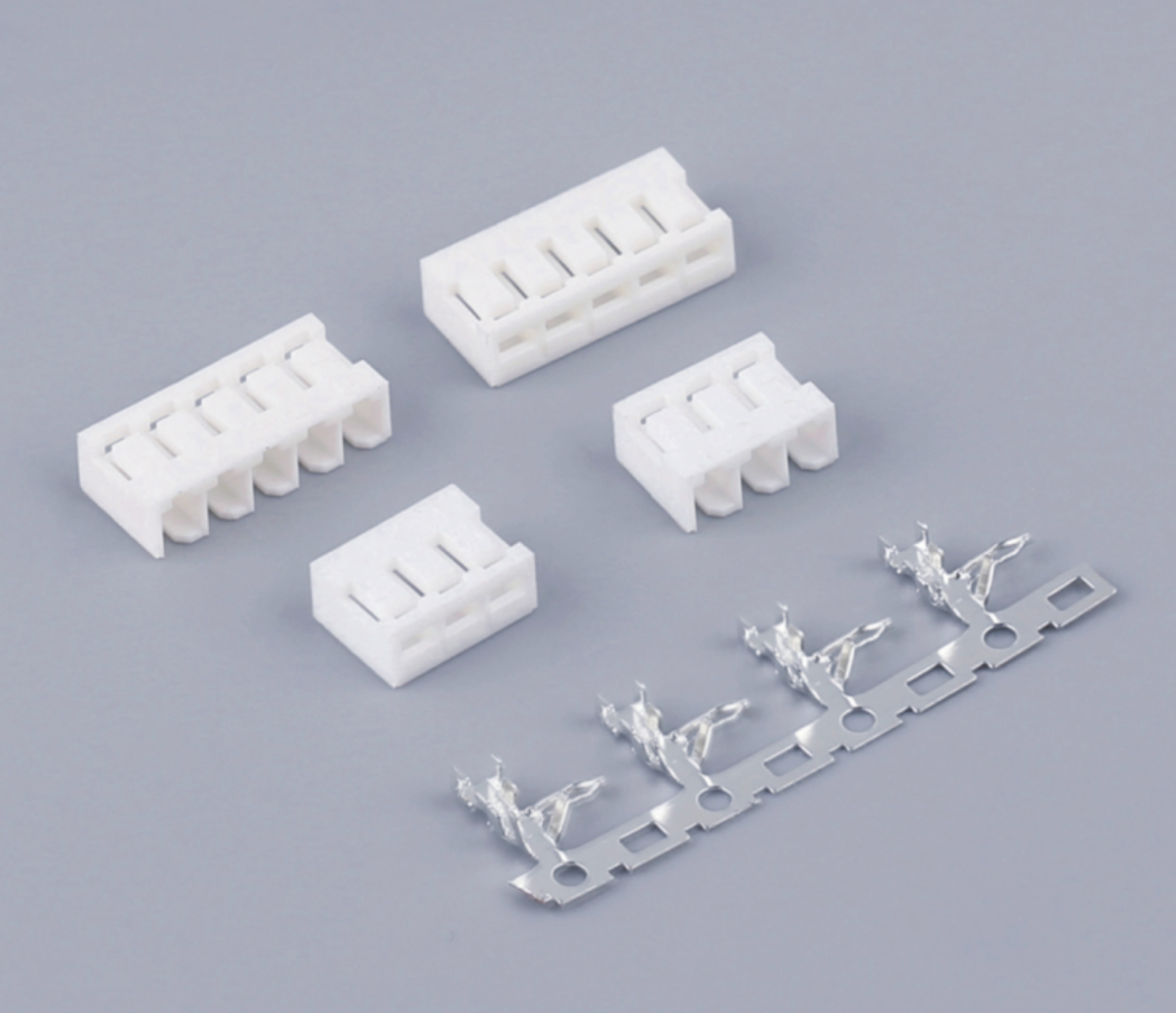

Conectores modernos de fio abrangem diversos designs adaptados para aplicações específicas e requisitos ambientais. Blocos de terminais, conectores de emenda e tiras de barreira representam categorias comuns encontradas em instalações industriais e comerciais. Cada tipo de conector possui características únicas que influenciam os requisitos de manutenção e as expectativas de desempenho. Conectores de fita destacam-se particularmente em aplicações que exigem conexões mecânicas seguras com excelente continuidade elétrica. A seleção do tipo apropriado de conector impacta significativamente a confiabilidade de longo prazo e a eficácia da manutenção.

Compreender as especificações dos conectores ajuda o pessoal de manutenção a desenvolver protocolos adequados de cuidados. Classificações de tensão, capacidade de corrente e classificações ambientais determinam as condições operacionais adequadas e os intervalos de manutenção. Conectores para fios projetados para aplicações externas normalmente incorporam mecanismos de vedação aprimorados e materiais resistentes à corrosão. Aplicações internas podem priorizar designs compactos e facilidade de acesso para procedimentos rotineiros de manutenção. Adequado aplicação conhecimento garante que os esforços de manutenção estejam alinhados às especificações do fabricante e aos requisitos operacionais.

Propriedades do Material e Durabilidade

Os materiais dos conectores influenciam diretamente os requisitos de manutenção e a longevidade operacional. Terminais de cobre e latão oferecem excelente condutividade, mas exigem proteção contra corrosão em ambientes úmidos. Contatos niquelados proporcionam maior resistência à corrosão mantendo boas propriedades elétricas. Materiais isolantes como nylon, policarbonato e compostos termoplásticos oferecem diferentes graus de resistência química e estabilidade térmica. Compreender as características dos materiais permite abordagens de manutenção direcionadas que atacam mecanismos específicos de degradação.

Fatores ambientais aceleram a degradação dos materiais por meio de vários mecanismos, incluindo oxidação, corrosão galvânica e tensão por ciclagem térmica. Alta qualidade conectores de fios incorporar materiais avançados e revestimentos protetores que resistam a esses processos de degradação. A inspeção regular do estado dos materiais ajuda a identificar sinais precoces de deterioração, como descoloração, rugosidade superficial ou fraqueza mecânica. A avaliação proativa dos materiais permite a substituição em tempo hábil antes que a degradação do desempenho afete o funcionamento do sistema.

Procedimentos de Inspeção e Melhores Práticas

Técnicas de Exame Visual

A inspeção visual sistemática constitui a base de programas eficazes de manutenção de conectores. Pessoal treinado pode identificar diversas questões potenciais mediante cuidadosa análise dos conjuntos de conectores. Sinais de superaquecimento incluem descoloração, fusão ou carbonização ao redor dos pontos de conexão. A corrosão aparece na forma de depósitos brancos, verdes ou marrons em superfícies metálicas. Danos mecânicos se manifestam como rachaduras, deformações ou componentes soltos que comprometem a integridade da conexão.

Ferramentas adequadas de iluminação e ampliação aumentam a eficácia da inspeção ao revelar defeitos sutis que de outra forma poderiam passar despercebidos. Câmaras digitais com capacidades macro permitem a documentação para acompanhar padrões de degradação ao longo do tempo. Procedimentos consistentes de inspeção garantem uma avaliação abrangente de todas as áreas críticas, incluindo superfícies de contato, isolamento, hardware de fixação e componentes de alívio de tensão. A documentação fotográfica regular cria registros valiosos de manutenção que apoiam estratégias de manutenção preditiva.

Métodos de Teste Elétrico

Os testes elétricos validam o desempenho do conector para além das capacidades de avaliação visual. Medições de resistência identificam conexões com alta resistência que podem indicar corrosão, componentes soltos ou pressão de contato inadequada. O teste de resistência de isolamento verifica a integridade dos materiais isolantes entre circuitos adjacentes. O teste de continuidade confirma caminhos elétricos completos através dos conjuntos de conectores. Essas medições fornecem dados quantitativos para avaliar o estado e as tendências de desempenho do conector.

Equipamentos avançados de teste permitem análises mais sofisticadas das características de desempenho dos conectores. A refletometria no domínio do tempo pode identificar descontinuidades de impedância que afetam a integridade do sinal em alta frequência. A imagem térmica revela pontos quentes indicativos de resistência excessiva ou dissipação térmica inadequada. Testes de vibração simulam tensões operacionais para avaliar a estabilidade mecânica sob condições dinâmicas. Testes elétricos abrangentes fornecem critérios objetivos para decisões de manutenção e programação de substituições.

Estratégias de Proteção Ambiental

Controle de Umidade e Humidade

A umidade representa uma das ameaças mais significativas para a confiabilidade e longevidade dos conectores elétricos. A entrada de água acelera os processos de corrosão, reduz a eficácia do isolamento e cria potenciais riscos de segurança. A proteção eficaz contra umidade exige abordagens com múltiplas barreiras, incluindo invólucros selados, juntas e revestimentos protetores. A inspeção regular dos mecanismos de vedação garante proteção contínua contra a penetração de água durante operações normais e eventos climáticos extremos.

O controle de umidade em ambientes fechados ajuda a minimizar a formação de condensação que pode comprometer o desempenho dos conectores. Desumidificantes e sistemas de ventilação mantêm níveis adequados de umidade em painéis de controle e caixas de junção. Revestimentos conformes oferecem proteção adicional para conectores de fios expostos em ambientes com alta umidade. O conhecimento das condições climáticas locais permite a seleção de métodos de proteção apropriados e frequências de manutenção. O gerenciamento proativo da umidade prolonga significativamente a vida útil dos conectores, reduzindo os requisitos de manutenção.

Gestão da Temperatura

As variações de temperatura afetam conectores de fios por meio da expansão térmica, degradação do material e alterações nas propriedades elétricas. Temperaturas extremas podem causar fragilidade no isolamento, oxidação dos contatos e tensões mecânicas que levam à falha das conexões. A gestão térmica adequada inclui ventilação suficiente, dissipação de calor e monitoramento de temperatura em aplicações críticas. Compreender os efeitos da temperatura ajuda a estabelecer limites operacionais apropriados e programas de manutenção.

A variação térmica cria padrões de tensão repetitivos que podem afrouxar conexões e provocar rachaduras em materiais isolantes. Conectores de fios em aplicações com variações significativas de temperatura exigem inspeção e manutenção mais frequentes. Materiais de interface térmica ajudam a distribuir as cargas térmicas mantendo o isolamento elétrico. O monitoramento regular da temperatura identifica problemas emergentes antes que resultem em falhas nos conectores. Estratégias eficazes de gerenciamento térmico equilibram os requisitos de desempenho com os objetivos de confiabilidade a longo prazo.

Procedimentos de Limpeza e Manutenção

Preparação da Superfície de Contato

Superfícies de contato limpas garantem conexões elétricas ideais com resistência mínima e transmissão confiável de sinais. A oxidação, contaminação e películas superficiais degradam o desempenho do contato ao longo do tempo. Procedimentos adequados de limpeza removem esses obstáculos evitando danos aos materiais de revestimento ou acabamentos superficiais. A limpeza abrasiva deve ser limitada a contatos severamente corroídos que não podem ser restaurados por métodos químicos.

Os agentes de limpeza de contatos devem ser compatíveis com os materiais do conector e os requisitos da aplicação. O álcool isopropílico remove eficazmente contaminações leves sem danificar a maioria dos materiais plásticos. Limpa-contatos especializados dissolvem oxidação e corrosão produtos fornecendo proteção temporária contra degradação futura. A técnica adequada de limpeza envolve movimentos suaves de limpeza que seguem os contornos da superfície de contato. A secagem completa assegura a evaporação total do solvente antes da reconexão.

Aperto e Ajuste de Componentes

As ligações mecânicas em conectores de fio exigem níveis adequados de torque para garantir um contato elétrico confiável sem danificar os componentes. Apertar em excesso pode esmagar os fios, trincar o isolamento ou deformar as superfícies de contato. Apertar insuficientemente permite que as ligações se soltem ao longo do tempo devido à vibração e ciclos térmicos. As especificações de torque fornecidas pelos fabricantes estabelecem parâmetros ideais de aperto para designs específicos de conectores e bitolas de fio.

Ferramentas de torque calibradas garantem qualidade consistente e repetível nas ligações durante procedimentos de manutenção. A verificação regular da calibração mantém a precisão da ferramenta dentro de limites aceitáveis. Padrões sequenciais de aperto distribuem uniformemente as forças de compressão em múltiplos pontos de conexão. Arruelas de trava, compostos de trava-rosca e hardware especializado ajudam a manter a tensão adequada por períodos prolongados. A manutenção sistemática dos componentes evita conexões soltas que podem causar arcos elétricos, superaquecimento e falha eventual.

Resolução de problemas comuns

Problemas de Resistência de Conexão

A alta resistência de conexão manifesta-se por meio de vários sintomas, incluindo quedas de tensão, aquecimento e redução do desempenho do sistema. A corrosão representa a causa mais comum de resistência elevada em conectores de fios. A contaminação ambiental cria películas isolantes que impedem o fluxo de corrente entre as superfícies de contato. Componentes soltos permitem folgas de ar que aumentam a resistência, ao mesmo tempo em que promovem arcos elétricos e maior deterioração. A resolução sistemática de problemas identifica as causas raiz, permitindo ações corretivas eficazes.

Medições de resistência em múltiplos pontos ao longo das montagens de conectores ajudam a identificar áreas problemáticas. Leituras comparativas entre conexões semelhantes revelam condições anormais que exigem atenção. Medições de elevação de temperatura durante o funcionamento normal indicam conexões com resistência excessiva. Conectores de fios com valores de resistência significativamente superiores às especificações de projeto requerem investigação e ação corretiva imediatas. A intervenção precoce evita a degradação progressiva que pode levar à falha completa da conexão.

Degradação da isolação

A ruptura da isolação compromete a segurança elétrica ao criar condições potenciais de curto-circuito. O envelhecimento, a contaminação e as tensões mecânicas contribuem para a degradação da isolação ao longo do tempo. A penetração de umidade acelera os processos de ruptura e reduz as tensões de flashover. Testes regulares de isolação identificam materiais em deterioração antes que atinjam pontos críticos de falha. Compreender os mecanismos de ruptura ajuda a estabelecer intervalos de teste e critérios de substituição adequados.

O teste de megohm fornece uma avaliação quantitativa do estado do isolamento entre circuitos e referências de terra. A análise de tendências revela padrões de degradação que apoiam decisões de manutenção preditiva. A inspeção visual identifica danos físicos, incluindo rachaduras, queimaduras ou contaminação, que comprometem a integridade do isolamento. A substituição de componentes de isolamento degradados evita riscos à segurança e mantém a confiabilidade do sistema. A manutenção adequada do isolamento assegura proteção contínua durante toda a vida útil dos sistemas elétricos.

Tecnologias Avançadas de Manutenção

Sistemas de Monitoramento Preditivo

Tecnologias modernas de monitoramento permitem a avaliação contínua do estado dos conectores elétricos sem intervenção manual. Sensores térmicos detectam aumentos de temperatura que indicam problemas crescentes de resistência. Monitores de vibração identificam folgas mecânicas antes que as conexões falhem completamente. Redes de sensores sem fio oferecem capacidades de monitoramento remoto para instalações de conectores distribuídos. Esses sistemas geram alertas quando os parâmetros medidos excedem limites predeterminados.

As capacidades de registro de dados criam registros históricos que revelam tendências de desempenho e padrões de degradação. O software analítico processa os dados de monitoramento para prever necessidades de manutenção e otimizar agendas de inspeção. A integração com sistemas de gestão de manutenção automatiza a geração de ordens de serviço e a alocação de recursos. O monitoramento preditivo reduz interrupções não planejadas enquanto otimiza os recursos de manutenção. As tecnologias avançadas de monitoramento representam o futuro da manutenção proativa de conectores em aplicações críticas.

Equipamento automatizado de testes

Sistemas automatizados de teste fornecem uma avaliação consistente e abrangente das características de desempenho dos conectores de fio. Instrumentos controlados por computador realizam múltiplas sequências de testes sem intervenção do operador. Procedimentos padronizados de teste garantem resultados repetíveis, que apoiam decisões objetivas de manutenção. A documentação automatizada cria registros detalhados para conformidade regulatória e programas de garantia de qualidade. Esses sistemas melhoram significativamente a eficiência dos testes, ao mesmo tempo que reduzem o potencial de erros humanos.

Equipamentos portáteis de teste automatizados permitem ensaios em campo de sistemas de conectores instalados sem necessidade de desmontagem extensiva. Instrumentos alimentados por bateria fornecem capacidades de medição em locais remotos sem fontes externas de energia. A transmissão de dados sem fio permite o monitoramento em tempo real dos resultados dos testes a partir de locais centrais de controle. As tecnologias de teste automatizado aumentam a eficácia dos programas de manutenção, ao mesmo tempo que reduzem os requisitos de mão de obra. A integração com sistemas empresariais oferece visibilidade abrangente sobre o desempenho dos conectores em todas as instalações.

Perguntas Frequentes

Com que frequência os conectores de fio devem ser inspecionados para manutenção?

A frequência da inspeção depende das condições ambientais, da criticidade da aplicação e das recomendações do fabricante. Ambientes agressivos exigem inspeções visuais mensais, enquanto aplicações internas controladas podem necessitar de avaliações trimestrais. Sistemas críticos se beneficiam de monitoramento mais frequente, potencialmente mensal ou até semanal. A termografia deve ser realizada anualmente, com testes elétricos conduzidos a cada seis meses a dois anos, dependendo da aplicação. O estabelecimento de um cronograma de manutenção baseado em risco otimiza a alocação de recursos ao mesmo tempo em que garante desempenho confiável.

Quais são os sinais mais comuns de deterioração de conectores de fios?

Os indicadores visuais incluem descoloração ao redor dos pontos de conexão, depósitos de corrosão em superfícies metálicas e rachaduras ou danos nos materiais de isolamento. Os sintomas elétricos englobam leituras aumentadas de resistência, quedas de tensão sob carga e problemas intermitentes de conectividade. Os sinais físicos incluem componentes soltos, materiais queimados ou derretidos e odores incomuns durante a operação. Aumentos de temperatura detectados por meio de imagens térmicas muitas vezes indicam problemas emergentes antes que ocorra dano visível.

Os conectores de fio podem ser limpos e reutilizados após danos por corrosão?

A corrosão superficial leve pode frequentemente ser removida mediante procedimentos adequados de limpeza, utilizando solventes e técnicas apropriadas. No entanto, a corrosão profunda que penetra nos materiais de revestimento ou causa piteamento tipicamente exige a substituição do conector. A relação custo-benefício entre restauração e substituição depende do valor do conector e da criticidade da aplicação. Em aplicações críticas, deve-se preferir a substituição para garantir a máxima confiabilidade, enquanto em circuitos menos críticos podem ser aceitos conectores devidamente limpos e testados. Sempre verifique o desempenho elétrico mediante testes de resistência e isolamento após os procedimentos de limpeza.

Quais fatores ambientais impactam mais significativamente a longevidade dos conectores de fio?

A umidade e a humidade representam ameaças primárias por acelerar a corrosão e degradar o isolamento. Extremos de temperatura causam tensão térmica e envelhecimento dos materiais, reduzindo a vida útil. A exposição a produtos químicos provenientes de processos industriais pode atacar tanto componentes metálicos quanto isolantes. Vibrações e tensões mecânicas afrouxam conexões e provocam falhas por fadiga. O ar salgado em ambientes costeiros acelera significativamente os processos de corrosão. A exposição a raios UV degrada muitos materiais isolantes em aplicações ao ar livre. Uma proteção ambiental adequada e a seleção correta de materiais abordam eficazmente esses fatores.

Sumário

- Compreendendo os Fundamentos dos Conectores de Fios

- Procedimentos de Inspeção e Melhores Práticas

- Estratégias de Proteção Ambiental

- Procedimentos de Limpeza e Manutenção

- Resolução de problemas comuns

- Tecnologias Avançadas de Manutenção

-

Perguntas Frequentes

- Com que frequência os conectores de fio devem ser inspecionados para manutenção?

- Quais são os sinais mais comuns de deterioração de conectores de fios?

- Os conectores de fio podem ser limpos e reutilizados após danos por corrosão?

- Quais fatores ambientais impactam mais significativamente a longevidade dos conectores de fio?