Złącza przewodowe stanowią podstawę systemów elektrycznych w licznych zastosowaniach, od instalacji mieszkaniowych po złożone maszyny przemysłowe. Te kluczowe komponenty zapewniają niezawodne połączenia elektryczne, które utrzymują integralność sygnału i dystrybucję energii elektrycznej w różnych obwodach. Prawidłowa konserwacja łączniki przewodów bezpośrednio wpływa na wydajność systemu, bezpieczeństwo i długość eksploatacji. Zrozumienie podstawowych zasad dbania o złącza pozwala technikom i inżynierom zapobiegać kosztownym uszkodzeniom oraz maksymalizować czas działania sprzętu.

Niezawodność połączeń elektrycznych w znacznym stopniu zależy od konsekwentnych protokołów konserwacji, które uwzględniają zarówno czynniki środowiskowe, jak i zużycie mechaniczne. Złącza przewodów pracują w różnych warunkach, od kontrolowanych środowisk wewnętrznych po surowe zewnętrzne instalacje narażone na wilgoć, wahania temperatury i czynniki korozyjne. Regularne procedury inspekcji i konserwacji pomagają wykrywać potencjalne problemy, zanim przerodzą się w awarie systemu. Profesjonalne podejścia konserwacyjne obejmują systematyczne metody oceny, które gwarantują optymalną wydajność przez dłuższy okres eksploatacji.

Zrozumienie podstaw złączek drutowych

Typy i zastosowania

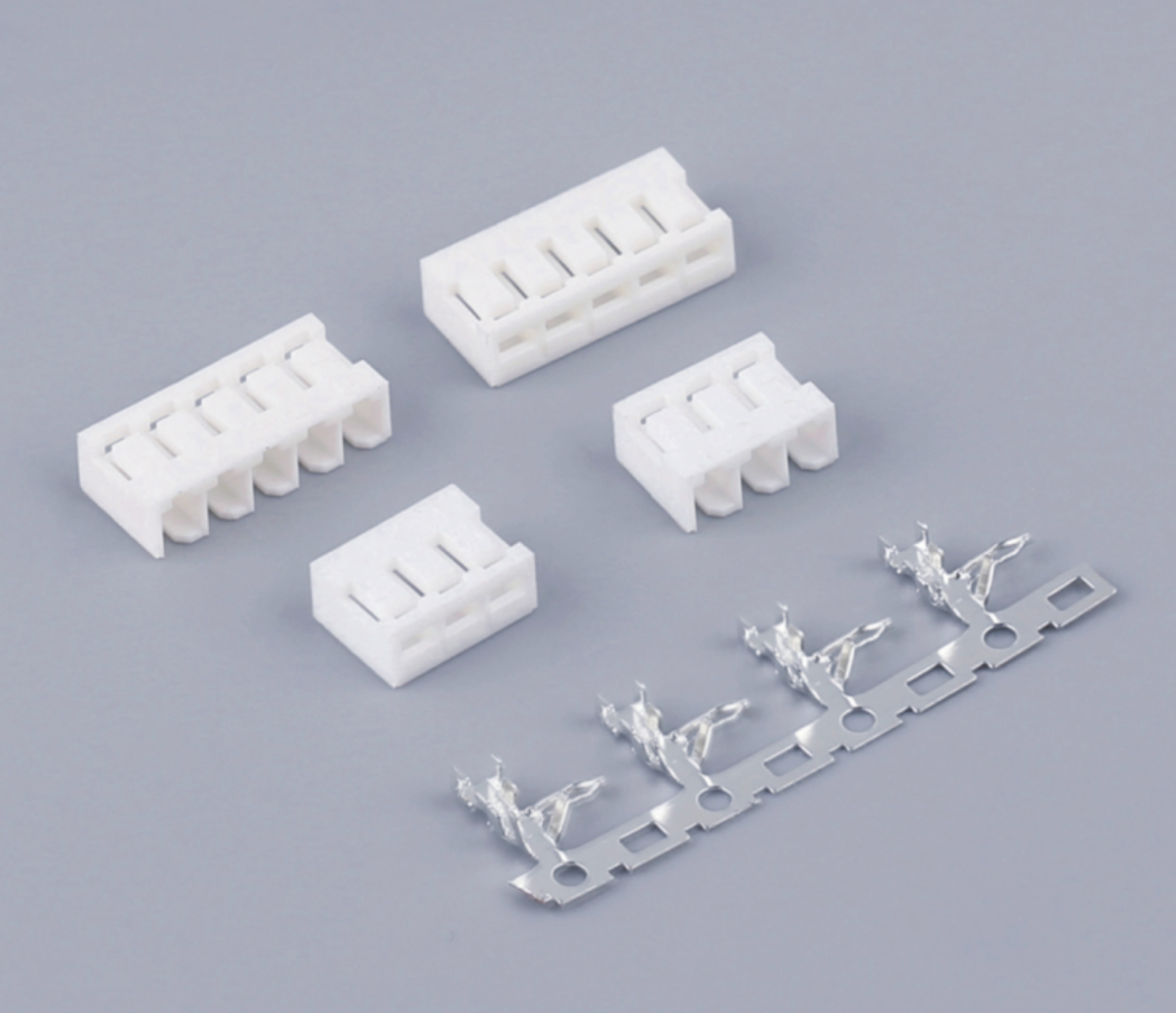

Nowoczesne złącza przewodów obejmują różne konstrukcje dostosowane do konkretnych zastosowań i wymagań środowiskowych. Bloki zaciskowe, złącza przewodów oraz listwy barierowe reprezentują typowe kategorie stosowane w instalacjach przemysłowych i komercyjnych. Każdy typ złącza charakteryzuje się unikalnymi cechami wpływającymi na wymagania konserwacji oraz oczekiwania dotyczące wydajności. Złącza taśmowe szczególnie wyróżniają się w zastosowaniach wymagających solidnych połączeń mechanicznych zapewniających doskonałą ciągłość elektryczną. Wybór odpowiedniego typu złącza ma istotny wpływ na długoterminową niezawodność oraz skuteczność konserwacji.

Zrozumienie specyfikacji złączy pomaga personelowi technicznemu opracować odpowiednie protokoły konserwacji. Wartości napięcia, pojemność prądowa oraz klasyfikacje środowiskowe określają odpowiednie warunki pracy i interwały konserwacji. Złącza przewodowe przeznaczone do zastosowań na zewnątrz zazwyczaj posiadają ulepszone mechanizmy uszczelnienia oraz materiały odporne na korozję. Zastosowania wewnętrzne mogą preferować kompaktowe konstrukcje i łatwość dostępu podczas rutynowych procedur konserwacyjnych. Poprawna zastosowanie wiedza zapewnia, że działania konserwacyjne są zgodne ze specyfikacjami producenta oraz wymaganiami eksploatacyjnymi.

Właściwości materiału i trwałość

Materiały złącza bezpośrednio wpływają na wymagania konserwacyjne i trwałość eksploatacyjną. Złącza miedziane i mosiężne oferują doskonałą przewodność, ale wymagają ochrony przed korozją w wilgotnych środowiskach. Stalowane nikielowe zapewniają zwiększoną odporność na korozję, zachowując dobre właściwości elektryczne. Materiały izolacyjne, w tym nylon, poliwęglan i związki termoplastyczne, oferują różne stopnie odporności chemicznej i stabilności temperaturowej. Zrozumienie charakterystyki materiałów pozwala na stosowanie ukierunkowanych metod konserwacji, które eliminują konkretne mechanizmy degradacji.

Czynniki środowiskowe przyspieszają degradację materiałów poprzez różne mechanizmy, w tym utlenianie, korozję galwaniczną oraz naprężenia wynikające z cykli zmian temperatury. Wysoka jakość łączniki przewodów zawierają zaawansowane materiały i powłoki ochronne odpornościowe na procesy degradacji. Regularna kontrola stanu materiałów pozwala wykryć wczesne objawy uszkodzeń, takie jak przebarwienia, szorstkość powierzchni lub osłabienie mechaniczne. Proaktywna ocena materiałów umożliwia wymianę przed momentem, w którym degradacja wpłynie na działanie systemu.

Procedury inspekcji i najlepsze praktyki

Techniki wizualnej kontroli

Systematyczna kontrola wzrokowa stanowi podstawę skutecznych programów konserwacji złącz. Wykwalifikowani pracownicy mogą wykryć wiele potencjalnych problemów poprzez staranne badanie zespołów złącz. Objawy przegrzania obejmują przebarwienia, topnienie lub zwęglenia w okolicach punktów połączeń. Korozja objawia się białymi, zielonymi lub brązowymi osadami na powierzchniach metalowych. Uszkodzenia mechaniczne manifestują się pęknięciami, odkształceniemi lub luźnymi elementami, które naruszają integralność połączenia.

Odpowiednie oświetlenie i narzędzia powiększające zwiększają skuteczność inspekcji, ujawniając subtelne wady, które mogłyby inaczej umknąć wykryciu. Aparaty cyfrowe z funkcją makro zapewniają dokumentację do śledzenia wzorców degradacji w czasie. Spójne procedury inspekcyjne gwarantują kompleksową ocenę wszystkich krytycznych obszarów, w tym powierzchni stykowych, izolacji, elementów mocujących oraz komponentów zabezpieczających przed naprężeniem. Regularna dokumentacja fotograficzna tworzy cenne rekordy konserwacyjne, które wspierają strategie utrzymania ruchu predykcyjnego.

Metody testowania elektrycznego

Testy elektryczne werylują wydajność złącz ponad możliwości oceny wizualnej. Pomiar rezystancji pozwala wykryć połączenia o wysokiej rezystancji, które mogą wskazywać korozję, luźne elementy lub niewystarczające ciśnienie styku. Test rezystancji izolacji potwierdza integralność materiałów izolacyjnych między sąsiadującymi obwodami. Test ciągłości potwierdza kompletność ścieżek elektrycznych w zestawach złącz. Te pomiary dostarczają ilościowych danych do oceny stanu i tendencji wydajności złącz.

Zaawansowane urządzenia testowe umożliwiają bardziej złożoną analizę charakterystyki działania złącz. Reflektometria w dziedzinie czasu może wykryć nieciągłości impedancji wpływające na integralność sygnału wysokiej częstotliwości. Termowizja ujawnia miejsca przegrzania wskazujące nadmierny opór lub słabe odprowadzanie ciepła. Testy wibracyjne symulują obciążenia eksploatacyjne, aby ocenić stabilność mechaniczną w warunkach dynamicznych. Kompleksowe testy elektryczne zapewniają obiektywne kryteria dla decyzji serwisowych i planowania wymiany.

Strategie ochrony środowiska

Kontrola wilgoci i poziomu wilgotności

Wilgoć stanowi jedno z największych zagrożeń dla niezawodności i trwałości złączek przewodowych. Przenikanie wody przyspiesza procesy korozji, zmniejsza skuteczność izolacji oraz może stwarzać potencjalne zagrożenia bezpieczeństwa. Skuteczna ochrona przed wilgocią wymaga zastosowania wielu barier, w tym uszczelnionych obudów, uszczelek oraz powłok ochronnych. Regularna kontrola mechanizmów uszczelniających zapewnia ciągłą ochronę przed przenikaniem wody podczas normalnej eksploatacji, jak i w warunkach ekstremalnej pogody.

Kontrola wilgotności w zamkniętych przestrzeniach pomaga minimalizować powstawanie kondensatu, który może wpłynąć negatywnie na działanie złącz. Środki osuszające i systemy wentylacji utrzymują odpowiedni poziom wilgotności w szafach sterowniczych i skrzynkach przyłączeniowych. Powłoki konformalne zapewniają dodatkową ochronę dla odsłoniętych złącz przewodów w środowiskach o wysokiej wilgotności. Zrozumienie lokalnych warunków klimatycznych umożliwia wybór odpowiednich metod ochrony oraz częstotliwości konserwacji. Profilaktyczne zarządzanie wilgotnością znacząco wydłuża żywotność złącz, jednocześnie zmniejszając potrzebę konserwacji.

Zarządzanie temperaturą

Wahania temperatury wpływają na złącza przewodów poprzez rozszerzalność cieplną, degradację materiału oraz zmiany właściwości elektrycznych. Ekstremalne temperatury mogą powodować kruche izolacje, utlenianie styków i naprężenia mechaniczne prowadzące do uszkodzeń połączeń. Odpowiednie zarządzanie termiczne obejmuje odpowiednią wentylację, odprowadzanie ciepła oraz monitorowanie temperatury w krytycznych zastosowaniach. Zrozumienie wpływu temperatury pomaga określić odpowiednie limity pracy i harmonogramy konserwacji.

Cykliczne zmiany temperatury powodują powtarzające się naprężenia, które mogą poluzować połączenia i spowodować pękanie materiałów izolacyjnych. W aplikacjach charakteryzujących się znacznymi wahaniaciami temperatur przewody elektryczne wymagają częstszej kontroli i konserwacji. Materiały stykowe pomagają równomiernie rozprowadzać obciążenia cieplne, zapewniając jednocześnie izolację elektryczną. Regularne monitorowanie temperatury pozwala wykryć tendencje problemów zanim dojdzie do uszkodzenia złącz. Skuteczne strategie zarządzania temperacją zapewniają równowagę między wymaganiami wydajności a długoterminową niezawodnością.

Procedury czyszczenia i konserwacji

Przygotowanie powierzchni styku

Czyste powierzchnie stykowe zapewniają optymalne połączenia elektryczne o minimalnym oporze i niezawodnej transmisji sygnału. Utlenienie, zanieczyszczenia oraz warstwy powierzchniowe pogarszają wydajność styków w czasie. Odpowiednie procedury czyszczenia usuwają te przeszkody, jednocześnie zapobiegając uszkodzeniu powłok lub wykańczania powierzchni. Mechaniczne czyszczenie powinno być ograniczone do bardzo skorodowanych styków, których nie można przywrócić za pomocą metod chemicznych.

Środki czyszczące styki muszą być kompatybilne z materiałami złącz i wymaganiami zastosowania. Alkohol izopropylowy skutecznie usuwa lekkie zanieczyszczenia bez uszkadzania większości tworzyw sztucznych. Specjalistyczne środki czyszczące rozpuszczają utlenienie i korozję pRODUKTY jednocześnie zapewniając tymczasową ochronę przed przyszłym pogorszeniem stanu. Odpowiednia technika czyszczenia obejmuje delikatne ruchy przetrzania zgodne z kształtami powierzchni styku. Pełne wysuszenie gwarantuje całkowite odparowanie rozwiązywacza przed ponownym podłączeniem.

Dokręcanie i regulacja elementów łączących

Połączenia mechaniczne w złączach przewodów wymagają odpowiedniego momentu obrotowego, aby zapewnić niezawodny kontakt elektryczny bez uszkadzania komponentów. Przekręcenie może spowodować zmiażdżenie przewodów, pęknięcie izolacji lub odkształcenie powierzchni stykowych. Zbyt słabe dokręcenie pozwala na poluzowanie połączeń z czasem wskutek drgań i cykli termicznych. Wartości momentu obrotowego podane przez producentów określają optymalne parametry dokręcania dla konkretnych konstrukcji złącz i średnic przewodów.

Wykalibrowane narzędzia do momentu obrotowego zapewniają spójną i powtarzalną jakość połączeń podczas procedur konserwacyjnych. Regularna weryfikacja kalibracji utrzymuje dokładność narzędzi w dopuszczalnych granicach. Kolejność dokręcania równomiernie rozprowadza siły dociskowe na wielu punktach połączeń. Podkładki sprężyste, środki blokujące gwint oraz specjalistyczne elementy mocujące pomagają utrzymać odpowiednią naprężenie przez dłuższy czas. Systematyczna konserwacja elementów mocujących zapobiega luźnym połączeniom, które mogą powodować iskrzenie, przegrzewanie i ostateczne uszkodzenie.

Rozwiązywanie problemów

Problemy z oporem połączenia

Zwiększony opór połączenia objawia się różnymi symptomami, w tym spadkami napięcia, nagrzewaniem i obniżeniem wydajności systemu. Korozyjność jest najczęstszą przyczyną podwyższonego oporu w złączach przewodów. Zanieczyszczenia środowiskowe tworzą warstwy izolacyjne, które utrudniają przepływ prądu między powierzchniami stykowymi. Luźne elementy mocujące powodują szczeliny powietrzne, zwiększające opór, jednocześnie sprzyjając iskrzeniu i dalszemu pogarszaniu się stanu. Systematyczne lokalizowanie usterek pozwala na identyfikację pierwotnych przyczyn i skuteczne działania korygujące.

Pomiary rezystancji w wielu punktach połączeń przewodów pomagają wyizolować obszary problematyczne. Porównawcze odczyty między podobnymi połączeniami ujawniają nieprawidłowe warunki wymagające interwencji. Pomiar wzrostu temperatury podczas normalnej pracy wskazuje połączenia o nadmiernej rezystancji. Złączki kablowe o wartościach rezystancji znacznie przekraczających specyfikacje projektowe wymagają natychmiastowego zbadania i działań korygujących. Wczesne działania zapobiegają stopniowemu pogarszaniu się stanu, które może prowadzić do całkowitego uszkodzenia połączenia.

Przebicie izolacji

Uszkodzenie izolacji narusza bezpieczeństwo elektryczne i może prowadzić do warunków zwarcia. Starzenie, zanieczyszczenie oraz naprężenia mechaniczne przyczyniają się do degradacji izolacji w czasie. Napływ wilgoci przyspiesza procesy przebicia i obniża napięcia przeskoku. Regularne badania izolacji pozwalają na wczesne wykrycie degradujących materiałów, zanim osiągną krytyczny stan uszkodzenia. Zrozumienie mechanizmów przebicia pomaga w ustaleniu odpowiednich odstępów czasu między testami oraz kryteriów wymiany.

Testowanie rezystancji izolacji zapewnia ilościową ocenę stanu izolacji między obwodami a uziemieniem. Analiza trendów ujawnia wzorce degradacji, które wspierają decyzje dotyczące konsernacji predykcyjnej. Wizualna kontrola pozwala wykryć uszkodzenia fizyczne, takie jak pęknięcia, przypalenia lub zanieczyszczenia, które naruszają integralność izolacji. Wymiana uszkodzonych elementów izolacji zapobiega zagrożeniom bezpieczeństwa i zapewnia niezawodność systemu. Odpowiednia konsernacja izolacji gwarantuje ciągłą ochronę przez cały okres eksploatacji systemów elektrycznych.

Zaawansowane technologie konserwacji

Systemy Monitorowania Predykcyjnego

Nowoczesne technologie monitorowania umożliwiają ciągłą ocenę stanu złącz przewodów bez konieczności ingerencji ręcznej. Czujniki temperatury wykrywają wzrost temperatury, wskazujący na rozwijające się problemy związane z oporem. Monitory drgań identyfikują poluzowanie mechaniczne, zanim połączenia całkowicie ulegną awarii. Bezprzewodowe sieci czujników zapewniają zdalne możliwości monitorowania rozproszonych instalacji złącz. Systemy te generują alerty, gdy mierzone parametry przekraczają ustalone wcześniej progi.

Możliwości rejestrowania danych tworzą zapisy historyczne, które ujawniają trendy wydajności oraz wzorce degradacji. Oprogramowanie analityczne przetwarza dane monitoringu w celu przewidywania potrzeb konserwacyjnych i optymalizacji harmonogramów przeglądów. Integracja z systemami zarządzania utrzymaniem ruchu umożliwia automatyczne generowanie zleceń pracy i alokację zasobów. Monitorowanie predykcyjne zmniejsza nieplanowane przestoje, jednocześnie optymalizując zasoby konserwacyjne. Zaawansowane technologie monitorowania stanowią przyszłość proaktywnej konserwacji złącz w aplikacjach krytycznych.

Automatyczne urządzenia testowe

Zautomatyzowane systemy testowe zapewniają spójne i kompleksowe ocenianie charakterystyk wydajności połączeń przewodów. Instrumenty sterowane komputerem wykonują wiele sekwencji testów bez ingerencji operatora. Standardowe procedury testowe gwarantują powtarzalne wyniki, które wspierają obiektywne decyzje dotyczące utrzymania. Zautomatyzowane dokumentowanie tworzy szczegółowe rejestry dla celów zgodności z przepisami oraz programów zapewnienia jakości. Te systemy znacząco poprawiają efektywność testowania, jednocześnie zmniejszając ryzyko błędów ludzkich.

Przenośne zautomatyzowane urządzenia testowe umożliwiają badanie zamontowanych systemów łączników w terenie bez konieczności dokonywania rozbudowanej demontażu. Przyrządy zasilane bateriami zapewniają możliwość pomiarów w odległych miejscach pozbawionych zewnętrznego źródła zasilania. Transmisja danych za pomocą połączenia bezprzewodowego pozwala na monitorowanie wyników testów w czasie rzeczywistym z centralnych punktów sterowania. Technologie zautomatyzowanego testowania zwiększają skuteczność programów konserwacyjnych, jednocześnie zmniejszając zapotrzebowanie na pracę ręczną. Integracja z systemami przedsiębiorstwa zapewnia kompleksowy przegląd wydajności łączników we wszystkich obiektach.

Często zadawane pytania

Jak często należy sprawdzać złącza przewodów w ramach konserwacji?

Częstotliwość inspekcji zależy od warunków środowiskowych, krytyczności zastosowania oraz zaleceń producenta. W trudnych warunkach środowiskowych wymagane są miesięczne wizualne inspekcje, podczas gdy w przypadku zastosowań w kontrolowanym środowisku wewnętrznym oceny mogą być przeprowadzane co kwartał. Systemy krytyczne korzystają z częstszego monitoringu, potencjalnie co miesiąc lub nawet co tydzień. Termowizja powinna być wykonywana corocznie, a badania elektryczne – co sześć miesięcy do dwóch lat, w zależności od zastosowania. Opracowanie harmonogramu konserwacji opartej na ryzyku optymalizuje alokację zasobów przy jednoczesnym zapewnieniu niezawodnej wydajności.

Jakie są najpowszechniejsze objawy degradacji złącz przewodów?

Wskaźniki wizualne obejmują zmianę koloru wokół punktów połączeń, osady korozji na powierzchniach metalowych oraz pęknięcia lub uszkodzenia materiałów izolacyjnych. Objawy elektryczne to zwiększony opór, spadki napięcia pod obciążeniem oraz przerywane problemy z połączeniem. Objawy fizyczne obejmują luźne elementy mocujące, spalone lub stopione materiały oraz nietypowe zapachy podczas pracy. Zwiększenie temperatury wykryte za pomocą termowizji często wskazuje na rozwijające się problemy jeszcze przed wystąpieniem widocznych uszkodzeń.

Czy złączki kablowe można oczyścić i ponownie wykorzystać po uszkodzeniu spowodowanym korozją?

Lekka korozja powierzchniowa może często być usunięta poprzez odpowiednie procedury czyszczenia z zastosowaniem właściwych rozpuszczalników i technik. Jednakże głęboka korozja, która przenika materiały powłokowe lub powoduje ubytki, wymaga zazwyczaj wymiany złącza. Opłacalność regeneracji w porównaniu z wymianą zależy od wartości złącza oraz krytyczności jego zastosowania. W przypadku aplikacji krytycznych należy preferować wymianę, aby zapewnić maksymalną niezawodność, podczas gdy w obwodach mniej krytycznych można dopuścić użycie starannie oczyszczonych i przetestowanych złącz. Zawsze należy sprawdzić parametry elektryczne poprzez pomiary rezystancji i izolacji po wykonaniu czyszczenia.

Które czynniki środowiskowe najbardziej wpływają na długość życia złącz przewodów?

Wilgoć i wilgotność stanowią główne zagrożenia poprzez przyspieszenie korozji oraz degradację izolacji. Ekstremalne temperatury powodują naprężenia termiczne i starzenie materiałów, skracając ich okres użytkowania. Narażenie na substancje chemiczne z procesów przemysłowych może uszkadzać zarówno elementy metalowe, jak i izolacyjne. Wibracje i obciążenia mechaniczne powodują poluzowanie połączeń oraz uszkodzenia zmęczeniowe. Powietrze z zawartością soli w środowiskach przybrzeżnych znacząco przyspiesza procesy korozyjne. Oddziaływanie promieni UV degraduje wiele materiałów izolacyjnych w zastosowaniach na zewnątrz. Skuteczna ochrona środowiska i odpowiedni dobór materiałów skutecznie zapobiegają tym czynnikom.

Spis treści

- Zrozumienie podstaw złączek drutowych

- Procedury inspekcji i najlepsze praktyki

- Strategie ochrony środowiska

- Procedury czyszczenia i konserwacji

- Rozwiązywanie problemów

- Zaawansowane technologie konserwacji

-

Często zadawane pytania

- Jak często należy sprawdzać złącza przewodów w ramach konserwacji?

- Jakie są najpowszechniejsze objawy degradacji złącz przewodów?

- Czy złączki kablowe można oczyścić i ponownie wykorzystać po uszkodzeniu spowodowanym korozją?

- Które czynniki środowiskowe najbardziej wpływają na długość życia złącz przewodów?