I connettori per cavi rappresentano la spina dorsale dei sistemi elettrici in innumerevoli applicazioni, dagli impianti residenziali alle macchine industriali complesse. Questi componenti fondamentali assicurano connessioni elettriche affidabili che mantengono l'integrità del segnale e la distribuzione dell'energia elettrica in vari circuiti. Una corretta manutenzione dei connettori per cavi influisce direttamente sulle prestazioni del sistema, sulla sicurezza e sulla durata operativa. Comprendere i principi fondamentali della manutenzione dei connettori permette a tecnici e ingegneri di prevenire guasti costosi e al contempo massimizzare la disponibilità delle apparecchiature.

L'affidabilità dei collegamenti elettrici dipende fortemente da protocolli di manutenzione costanti che affrontino sia i fattori ambientali sia l'usura meccanica. I connettori per cavi operano in condizioni diversificate, che vanno da ambienti interni controllati a installazioni esterne difficili esposte all'umidità, alle escursioni termiche e agli elementi corrosivi. Procedure regolari di ispezione e manutenzione aiutano a identificare eventuali problemi prima che si trasformino in guasti del sistema. Gli approcci professionali alla manutenzione includono metodi di valutazione sistematici che garantiscono prestazioni ottimali per lunghi periodi operativi.

Comprensione dei Fondamenti dei Connettori per Cavi

Tipi e Applicazioni

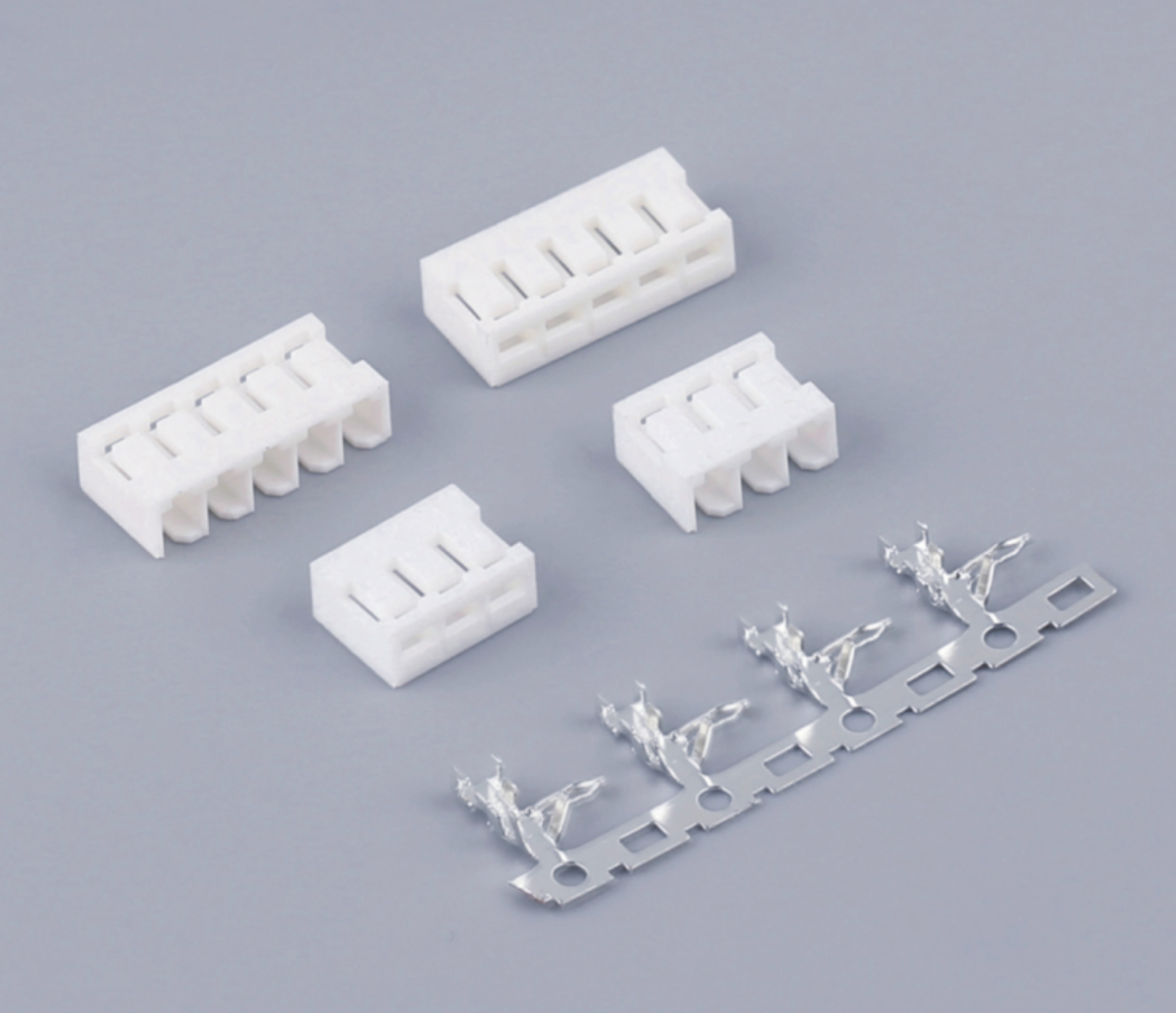

I connettori moderni comprendono diverse tipologie progettate per specifiche applicazioni e requisiti ambientali. Blocchi di derivazione, connettori per giunzioni e barriere isolanti rappresentano categorie comuni negli impianti industriali e commerciali. Ogni tipo di connettore presenta caratteristiche uniche che influenzano i requisiti di manutenzione e le aspettative prestazionali. I connettori a strip si distinguono particolarmente in applicazioni che richiedono connessioni meccaniche sicure con eccellente continuità elettrica. La selezione del tipo di connettore appropriato incide significativamente sulla affidabilità a lungo termine e sull'efficacia della manutenzione.

Comprendere le specifiche dei connettori aiuta il personale della manutenzione a sviluppare protocolli di assistenza appropriati. Le classificazioni di tensione, capacità di corrente e caratteristiche ambientali determinano le condizioni operative adatte e gli intervalli di manutenzione. I connettori per cavi progettati per applicazioni esterne includono tipicamente meccanismi di tenuta migliorati e materiali resistenti alla corrosione. Per le applicazioni interne si tende a privilegiare design compatti e facilità di accesso per le procedure di manutenzione ordinaria. Adeguata applicazione conoscenza garantisce che gli interventi di manutenzione siano allineati alle specifiche del produttore e ai requisiti operativi.

Proprietà del Materiale e Durata

I materiali dei connettori influenzano direttamente le esigenze di manutenzione e la durata operativa. I terminali in rame e ottone offrono un'eccellente conducibilità ma richiedono protezione dalla corrosione in ambienti umidi. I contatti placcati in nichel forniscono una maggiore resistenza alla corrosione mantenendo buone proprietà elettriche. I materiali isolanti, tra cui nylon, policarbonato e composti termoplastici, offrono diversi livelli di resistenza chimica e stabilità termica. Comprendere le caratteristiche dei materiali permette di adottare approcci mirati alla manutenzione, affrontando specifici meccanismi di degrado.

I fattori ambientali accelerano il degrado dei materiali attraverso diversi meccanismi, tra cui ossidazione, corrosione galvanica e stress da cicli termici. Di alta qualità connettori per cavi incorporare materiali avanzati e rivestimenti protettivi che resistono a questi processi di degrado. L'ispezione regolare delle condizioni del materiale aiuta a identificare precocemente segni di deterioramento, come scolorimento, rugosità superficiale o indebolimento meccanico. Una valutazione proattiva del materiale consente una sostituzione tempestiva prima che il degrado delle prestazioni influisca sul funzionamento del sistema.

Procedure di ispezione e migliori pratiche

Tecniche di esame visivo

L'ispezione visiva sistematica costituisce la base di efficaci programmi di manutenzione dei connettori. Il personale qualificato può identificare numerose potenziali anomalie mediante un'attenta esaminazione degli assiemi dei connettori. I segni di surriscaldamento includono scolorimento, fusione o bruciatura intorno ai punti di collegamento. La corrosione si manifesta come depositi bianchi, verdi o marroni sulle superfici metalliche. I danni meccanici si presentano come crepe, deformazioni o componenti allentati che compromettono l'integrità del collegamento.

Un'illuminazione adeguata e strumenti di ingrandimento aumentano l'efficacia dell'ispezione rivelando difetti lievi che altrimenti potrebbero sfuggire alla rilevazione. Fotocamere digitali con funzionalità macro permettono di documentare i modelli di degrado nel tempo. Procedure di ispezione costanti garantiscono una valutazione completa di tutte le aree critiche, inclusi le superfici di contatto, l'isolamento, i componenti di fissaggio e le parti di scarico dello sforzo. Una documentazione fotografica regolare crea archivi di manutenzione utili a supportare strategie di manutenzione predittiva.

Metodi di test elettrici

I test elettrici verificano le prestazioni dei connettori oltre le capacità di valutazione visiva. Le misurazioni della resistenza identificano connessioni ad alta resistenza che potrebbero indicare corrosione, componenti allentati o pressione di contatto inadeguata. Il test della resistenza di isolamento verifica l'integrità dei materiali di barriera tra circuiti adiacenti. Il test di continuità conferma percorsi elettrici completi attraverso gli assiemi dei connettori. Queste misurazioni forniscono dati quantitativi per valutare lo stato e le tendenze prestazionali dei connettori.

Attrezzature avanzate di prova consentono analisi più sofisticate delle caratteristiche prestazionali dei connettori. La riflettometria nel dominio del tempo può identificare discontinuità di impedenza che influiscono sull'integrità del segnale ad alta frequenza. L'analisi termica rivela punti caldi indicanti una resistenza eccessiva o una scarsa dissipazione del calore. I test di vibrazione simulano gli sforzi operativi per valutare la stabilità meccanica in condizioni dinamiche. Test elettrici completi forniscono criteri oggettivi per decisioni relative alla manutenzione e alla pianificazione dei ricambi.

Strategie di Protezione Ambientale

Controllo dell'umidità e della umidità

L'umidità rappresenta una delle minacce più significative per l'affidabilità e la durata dei connettori elettrici. L'infiltrazione d'acqua accelera i processi di corrosione, riduce l'efficacia dell'isolamento e crea potenziali rischi per la sicurezza. Una protezione efficace contro l'umidità richiede approcci multilivello, inclusi involucri sigillati, guarnizioni e rivestimenti protettivi. L'ispezione regolare dei meccanismi di tenuta garantisce una protezione continua contro l'ingresso di acqua durante il normale funzionamento e in caso di eventi meteorologici estremi.

Il controllo dell'umidità negli spazi chiusi contribuisce a ridurre al minimo la formazione di condensa, che può compromettere le prestazioni dei connettori. I disidratanti e i sistemi di ventilazione mantengono livelli di umidità adeguati all'interno di quadri elettrici e scatole di giunzione. I rivestimenti conformi offrono una protezione aggiuntiva per i connettori dei cavi esposti in ambienti ad alta umidità. La conoscenza delle condizioni climatiche locali permette di selezionare i metodi di protezione appropriati e la frequenza di manutenzione. Una gestione proattiva dell'umidità estende significativamente la vita utile dei connettori, riducendo al contempo le esigenze di manutenzione.

Gestione della Temperatura

Le variazioni di temperatura influiscono sui connettori elettrici attraverso l'espansione termica, la degradazione dei materiali e i cambiamenti nelle proprietà elettriche. Temperature estreme possono causare fragilità dell'isolamento, ossidazione dei contatti e stress meccanico che portano al malfunzionamento dei collegamenti. Una corretta gestione termica include un'adeguata ventilazione, dissipazione del calore e monitoraggio della temperatura nelle applicazioni critiche. Comprendere gli effetti della temperatura aiuta a stabilire limiti operativi appropriati e programmi di manutenzione.

I cicli termici creano sollecitazioni ripetitive che possono allentare i collegamenti e provocare crepe nei materiali isolanti. I connettori elettrici in applicazioni con variazioni di temperatura significative richiedono ispezioni e manutenzioni più frequenti. I materiali termoconduttivi aiutano a distribuire i carichi termici mantenendo l'isolamento elettrico. Il monitoraggio regolare della temperatura permette di identificare anomalie in fase iniziale, prima che causino guasti ai connettori. Le strategie efficaci di gestione della temperatura bilanciano i requisiti prestazionali con gli obiettivi di affidabilità a lungo termine.

Procedure di pulizia e manutenzione

Preparazione della Superficie di Contatto

Superfici di contatto pulite garantiscono collegamenti elettrici ottimali con minima resistenza e trasmissione affidabile del segnale. L'ossidazione, le contaminazioni e i film superficiali degradano le prestazioni dei contatti nel tempo. Adeguate procedure di pulizia rimuovono questi ostacoli evitando danni ai materiali di rivestimento o alle finiture superficiali. La pulizia abrasiva dovrebbe essere limitata a contatti severamente corrodati che non possono essere ripristinati mediante metodi chimici.

Gli agenti per la pulizia dei contatti devono essere compatibili con i materiali del connettore e con i requisiti applicativi. L'alcol isopropilico rimuove efficacemente contaminazioni leggere senza danneggiare la maggior parte dei materiali plastici. Detergenti specifici per contatti sciolgono l'ossidazione e la corrosione prodotti fornendo una protezione temporanea contro ulteriori degradazioni. La corretta tecnica di pulizia prevede movimenti delicati di strofinamento che seguono i contorni della superficie del contatto. Un'asciugatura accurata garantisce l'evaporazione completa del solvente prima del ricollegamento.

Stringatura e regolazione dell'hardware

I collegamenti meccanici nei connettori per cavi richiedono livelli di coppia appropriati per garantire un contatto elettrico affidabile senza danneggiare i componenti. Un serraggio eccessivo può schiacciare i cavi, crepare l'isolamento o deformare le superfici di contatto. Un serraggio insufficiente può far allentare i collegamenti nel tempo a causa delle vibrazioni e dei cicli termici. Le specifiche di coppia fornite dai produttori stabiliscono i parametri ottimali di serraggio per determinate progettazioni di connettori e sezioni di cavo.

Gli utensili per coppia tarati garantiscono una qualità di collegamento costante e ripetibile durante le procedure di manutenzione. La verifica regolare della taratura mantiene l'accuratezza dell'utensile entro limiti accettabili. I pattern sequenziali di serraggio distribuiscono uniformemente le forze di compressione su più punti di collegamento. Le rondelle di sicurezza, i composti bloccafil thread e componenti hardware specializzati aiutano a mantenere la corretta tensione per periodi prolungati. Una manutenzione sistematica dei componenti hardware previene collegamenti allentati che potrebbero causare archi elettrici, surriscaldamento e, in ultima analisi, guasti.

Risoluzione di problemi comuni

Problemi di Resistenza di Connessione

L'elevata resistenza di connessione si manifesta attraverso diversi sintomi, come cadute di tensione, riscaldamento e ridimento delle prestazioni del sistema. La corrosione rappresenta la causa più comune di un aumento della resistenza nei connettori elettrici. L'inquinamento ambientale crea film isolanti che ostacolano il passaggio di corrente tra le superfici di contatto. I componenti allentati permettono la formazione di interstizi d'aria che aumentano la resistenza, favorendo inoltre l'arco elettrico e un ulteriore degrado. Una diagnostica sistematica consente di identificare le cause alla radice, permettendo interventi correttivi efficaci.

Le misurazioni della resistenza in più punti lungo i connettori aiutano a identificare le aree problematiche. Confrontando le letture tra connessioni simili è possibile rilevare condizioni anomale che richiedono intervento. Le misurazioni dell'innalzamento termico durante il funzionamento normale indicano connessioni con resistenza eccessiva. I connettori elettrici con valori di resistenza significativamente superiori alle specifiche progettuali richiedono un'immediata indagine e azione correttiva. Un intervento tempestivo previene il degrado progressivo che potrebbe portare al completo guasto del collegamento.

Degrado dell'isolamento

Il deterioramento dell'isolamento compromette la sicurezza elettrica creando potenziali condizioni di cortocircuito. L'invecchiamento, il contaminante e lo stress meccanico contribuiscono al degrado dell'isolamento nel tempo. L'ingresso di umidità accelera i processi di rottura riducendo le tensioni di scarica superficiale. Test regolari dell'isolamento identificano i materiali in deterioramento prima che raggiungano punti critici di guasto. Comprendere i meccanismi di rottura aiuta a stabilire intervalli di prova e criteri di sostituzione adeguati.

Il test di resistenza in megohm fornisce una valutazione quantitativa dello stato dell'isolamento tra circuiti e riferimenti a terra. L'analisi dei trend rivela modelli di degrado che supportano decisioni di manutenzione predittiva. L'ispezione visiva identifica danni fisici, inclusi crepe, bruciature o contaminazioni, che compromettono l'integrità dell'isolamento. La sostituzione dei componenti isolanti degradati previene rischi per la sicurezza mantenendo l'affidabilità del sistema. Una corretta manutenzione dell'isolamento garantisce una protezione continua per tutta la durata operativa dei sistemi elettrici.

Tecnologie avanzate di manutenzione

Sistemi di Monitoraggio Predittivo

Le tecnologie moderne di monitoraggio consentono la valutazione continua dello stato dei connettori elettrici senza intervento manuale. I sensori termici rilevano aumenti di temperatura che indicano lo sviluppo di problemi di resistenza. I monitor di vibrazione identificano allentamenti meccanici prima che i collegamenti si rompano completamente. Le reti di sensori wireless offrono capacità di monitoraggio remoto per installazioni di connettori distribuiti. Questi sistemi generano avvisi quando i parametri misurati superano soglie predeterminate.

Le capacità di registrazione dati creano archivi storici che rivelano tendenze prestazionali e modelli di degrado. Il software analitico elabora i dati di monitoraggio per prevedere le esigenze di manutenzione e ottimizzare i programmi di ispezione. L'integrazione con i sistemi di gestione della manutenzione automatizza la generazione degli ordini di lavoro e l'allocazione delle risorse. Il monitoraggio predittivo riduce i fermi imprevisti ottimizzando al contempo le risorse di manutenzione. Le tecnologie avanzate di monitoraggio rappresentano il futuro della manutenzione proattiva dei connettori in applicazioni critiche.

Apparecchiature automatiche di test

I sistemi di test automatizzati forniscono una valutazione costante e completa delle caratteristiche prestazionali dei connettori per cavi. Strumenti controllati da computer eseguono sequenze multiple di test senza intervento dell'operatore. Procedure di test standardizzate garantiscono risultati ripetibili che supportano decisioni di manutenzione oggettive. La documentazione automatizzata crea registri dettagliati per la conformità normativa e i programmi di assicurazione della qualità. Questi sistemi migliorano significativamente l'efficienza dei test riducendo al contempo il potenziale di errori umani.

Le attrezzazioni portatili per test automatizzati consentono il collaudo in campo di sistemi di connettori installati senza richiedere smontaggi estesi. Strumenti alimentati a batteria offrono capacità di misurazione in località remote prive di fonti di alimentazione esterne. La trasmissione wireless dei dati consente il monitoraggio in tempo reale dei risultati dei test da posizioni centrali di controllo. Le tecnologie di test automatizzati migliorano l'efficacia dei programmi di manutenzione riducendo i requisiti di manodopera. L'integrazione con sistemi aziendali fornisce una visibilità completa sulle prestazioni dei connettori in tutta la struttura.

Domande Frequenti

Con quale frequenza i connettori elettrici devono essere ispezionati ai fini della manutenzione?

La frequenza delle ispezioni dipende dalle condizioni ambientali, dalla criticità dell'applicazione e dalle raccomandazioni del produttore. Negli ambienti ostili sono necessarie ispezioni visive mensili, mentre per le applicazioni interne controllate possono bastare valutazioni trimestrali. I sistemi critici beneficiano di un monitoraggio più frequente, potenzialmente mensile o addirittura settimanale. L'analisi termografica dovrebbe essere effettuata annualmente, mentre i test elettrici vanno eseguiti ogni sei mesi fino a due anni a seconda dell'applicazione. L'adozione di un programma di manutenzione basato sul rischio ottimizza l'allocazione delle risorse garantendo al contempo prestazioni affidabili.

Quali sono i segni più comuni di deterioramento dei connettori per cavi?

Gli indicatori visivi includono cambiamenti di colore intorno ai punti di connessione, depositi di corrosione sulle superfici metalliche e crepe o danni ai materiali isolanti. I sintomi elettrici comprendono un aumento delle letture di resistenza, cadute di tensione sotto carico e problemi di connettività intermittente. I segni fisici includono hardware allentato, materiali bruciati o fusi e odori insoliti durante il funzionamento. Aumenti di temperatura rilevati tramite termografia indicano spesso problemi in fase di sviluppo prima che si verifichi un danno visibile.

I connettori per cavi possono essere puliti e riutilizzati dopo danni da corrosione?

La corrosione superficiale leggera può spesso essere rimossa mediante procedure di pulizia adeguate, utilizzando solventi e tecniche appropriati. Tuttavia, la corrosione profonda che penetra nei materiali placcati o provoca pitting richiede generalmente la sostituzione del connettore. La convenienza economica tra ripristino e sostituzione dipende dal valore del connettore e dalla criticità dell'applicazione. Per applicazioni critiche è preferibile la sostituzione per garantire la massima affidabilità, mentre circuiti meno critici possono accogliere connettori adeguatamente puliti e collaudati. Verificare sempre le prestazioni elettriche mediante test di resistenza e isolamento dopo le operazioni di pulizia.

Quali fattori ambientali influenzano in modo più significativo la durata dei connettori per cavi?

L'umidità e l'umore rappresentano minacce primarie poiché accelerano la corrosione e degradano l'isolamento. Le temperature estreme provocano stress termici e invecchiamento dei materiali, riducendo la durata operativa. L'esposizione a sostanze chimiche derivanti da processi industriali può attaccare sia i componenti metallici che quelli isolanti. Le vibrazioni e le sollecitazioni meccaniche allentano i collegamenti e causano rotture per fatica. L'aria salmastra nelle zone costiere accelera notevolmente i processi di corrosione. L'esposizione ai raggi UV degrada molti materiali isolanti nelle applicazioni esterne. Un'adeguata protezione ambientale e una corretta selezione dei materiali affrontano efficacemente questi fattori.

Indice

- Comprensione dei Fondamenti dei Connettori per Cavi

- Procedure di ispezione e migliori pratiche

- Strategie di Protezione Ambientale

- Procedure di pulizia e manutenzione

- Risoluzione di problemi comuni

- Tecnologie avanzate di manutenzione

-

Domande Frequenti

- Con quale frequenza i connettori elettrici devono essere ispezionati ai fini della manutenzione?

- Quali sono i segni più comuni di deterioramento dei connettori per cavi?

- I connettori per cavi possono essere puliti e riutilizzati dopo danni da corrosione?

- Quali fattori ambientali influenzano in modo più significativo la durata dei connettori per cavi?