A vezetékkapcsolók az elektromos rendszerek gerincét képezik számtalan alkalmazásban, lakóépületektől kezdve összetett ipari gépekig. Ezek a kritikus alkatrészek megbízható elektromos csatlakozásokat biztosítanak, amelyek fenntartják a jel integritását és az áramellátás elosztását különböző áramkörökben. A megfelelő karbantartás az kabelléczkapcsoló közvetlenül befolyásolja a rendszer teljesítményét, biztonságát és üzemidejét. A csatlakozók karbantartásának alapelveinek megértése lehetővé teszi a technikusok és mérnökök számára, hogy megelőzzék a költséges meghibásodásokat, miközben maximalizálják a berendezések üzemidejét.

Az elektromos kapcsolatok megbízhatósága nagymértékben függ az olyan állandó karbantartási protokolloktól, amelyek figyelembe veszik a környezeti tényezőket és a mechanikai elhasználódást egyaránt. A vezetékkapcsolók különféle körülmények között működnek, szabályozott beltéri környezettől kezdve nedvességnek, hőmérsékletingadozásnak és korróziót okozó anyagoknak kitett durva kültéri telepítésekig. A rendszeres ellenőrzési és karbantartási eljárások segítenek azonosítani a lehetséges problémákat, mielőtt azok rendszerhibába torkollanának. A szakmai karbantartási módszerek rendszerszerű értékelési eljárásokat foglalnak magukban, amelyek hosszú távon is optimális teljesítményt biztosítanak.

A vezetékkapcsoló alapjainak megértése

Típusok és alkalmazások

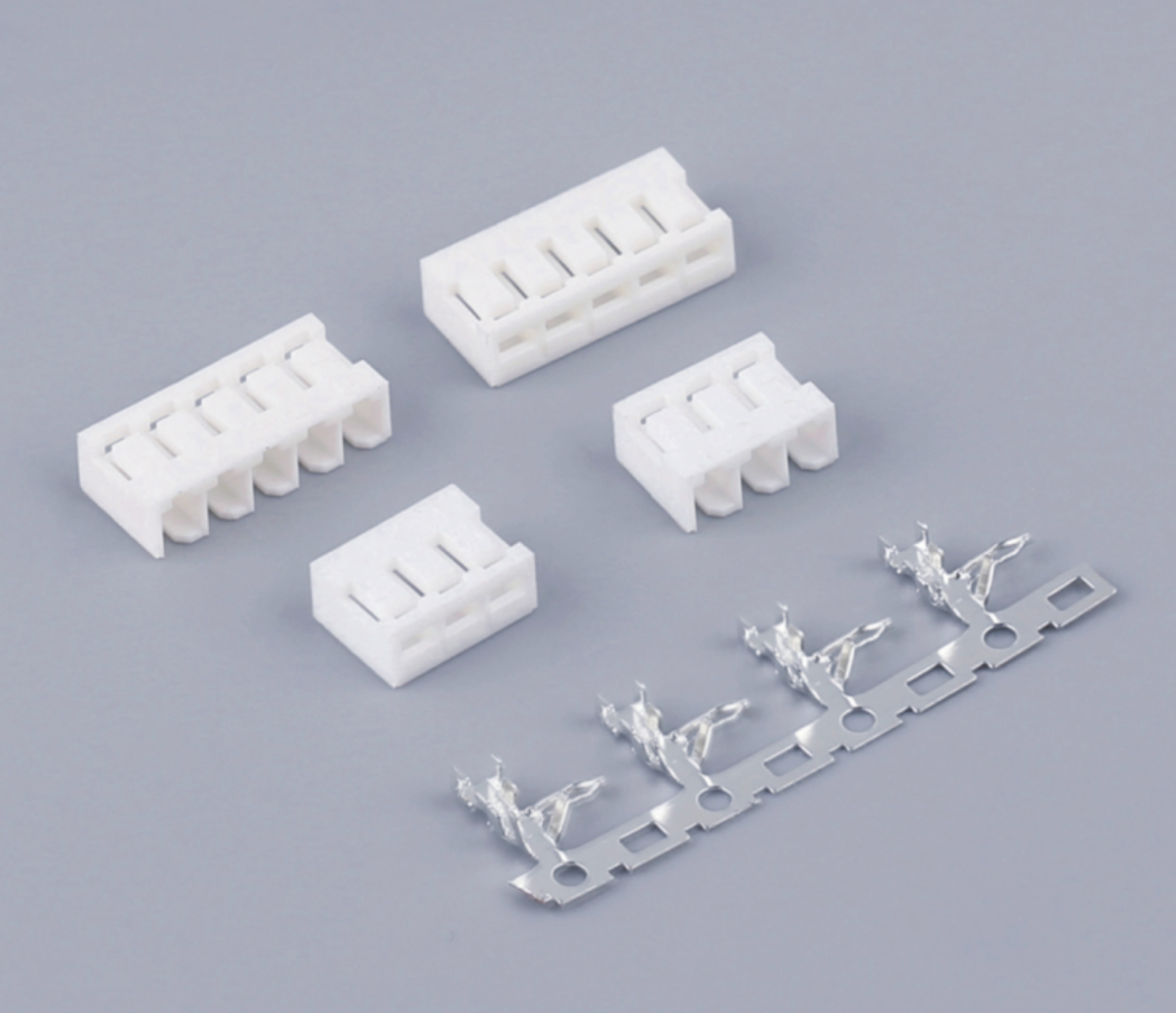

A modern vezetékcsatlakozók különféle, adott alkalmazásokhoz és környezeti igényekhez igazított kialakításokat foglalnak magukban. Kapcsok, kötőcsatlakozók és határolósávok képviselik az ipari és kereskedelmi telepítésekben gyakran használt típusokat. Mindegyik csatlakozótípus rendelkezik egyedi jellemzőkkel, amelyek befolyásolják a karbantartási igényeket és a teljesítményre vonatkozó elvárásokat. A sávcsatlakozók különösen jól teljesítenek olyan alkalmazásokban, ahol megbízható mechanikai kapcsolat és kiváló elektromos vezetés szükséges. A megfelelő csatlakozótípus kiválasztása jelentősen befolyásolja a hosszú távú megbízhatóságot és a karbantartás hatékonyságát.

A csatlakozók specifikációinak ismerete segíti a karbantartó személyzetet megfelelő karbantartási eljárások kialakításában. A feszültségértékek, áramterhelhetőség és környezeti besorolások határozzák meg a megfelelő üzemeltetési körülményeket és a karbantartási időszakokat. A kültéri alkalmazásokra tervezett vezetékkapcsolók általában javított tömítőmechanizmusokat és korrózióálló anyagokat tartalmaznak. A beltéri alkalmazásoknál gyakran a kompakt kialakítás és a könnyű hozzáférés elsődleges szempont a rendszeres karbantartási műveletek során. Megfelelő alkalmazás ismeret biztosítja, hogy a karbantartási tevékenységek összhangban legyenek a gyártó előírásaival és az üzemeltetési követelményekkel.

Anyagjellemzők és tartósság

A csatlakozóanyagok közvetlenül befolyásolják a karbantartási igényeket és az üzemeltetési élettartamot. A réz- és sárgaréz csatlakozók kiváló vezetőképességgel rendelkeznek, de védelemre szorulnak a korrózióval szemben párás környezetben. A nikkelezett érintkezők fokozott korrózióállóságot nyújtanak, miközben jó elektromos tulajdonságokat is megtartanak. Az izolációs anyagok, mint a nylon, policarbonát és termoplasztikus összetevők különböző fokú vegyiállósággal és hőstabilitással rendelkeznek. Az anyagtulajdonságok megértése célzott karbantartási módszerek alkalmazását teszi lehetővé, amelyek konkrét degradációs mechanizmusokkal foglalkoznak.

A környezeti tényezők felgyorsítják az anyagok lebomlását különféle mechanizmusokon keresztül, beleértve az oxidációt, galvánkorróziót és hőciklusos feszültséget. Magas minőségű kabelléczkapcsoló beépített fejlett anyagok és védőbevonatok, amelyek ellenállnak ezeknek a degradációs folyamatoknak. A anyag állapotának rendszeres ellenőrzése segíti a romlás korai jeleinek azonosításában, például elszályosodásban, felületi érdességben vagy mechanikai gyengeségben. A proaktív anyag-értékelés lehetővé teszi a időben történő cserét, mielőtt az anyagromlás befolyásolná a rendszer működését.

Ellenőrzési eljárások és legjobb gyakorlatok

Látványos vizsgálati technikák

A rendszeres vizuális ellenőrzés az hatékony csatlakozókarbantartási programok alapját képezi. Képzett személyzet számos lehetséges problémát felismerhet a csatlakozóegységek gondos vizsgálatával. A túlmelegedés jelei: elszíneződés, olvadás vagy megfeketedés a csatlakozási pontok körül. A korrózió fehér, zöld vagy barna lerakódások formájában jelenik meg fémfelületeken. A mechanikai kár megrepedezett, deformálódott vagy laza alkatrészekként nyilvánul meg, amelyek veszélyeztetik a csatlakozás integritását.

A megfelelő világítás és nagyítóeszközök növelik a vizsgálat hatékonyságát, mivel felfedik azokat a finom hibákat, amelyek máskülönben észrevétlenül maradhatnának. A makróképességű digitális fényképezőgépek dokumentációt biztosítanak az idővel bekövetkező degradációs minták nyomon követéséhez. A rendszeres ellenőrzési eljárások biztosítják az összes kritikus terület – ideértve az érintkező felületeket, szigetelést, rögzítőelemeket és terhelésmentesítő alkatrészeket – átfogó értékelését. A rendszeres fényképes dokumentálás értékes karbantartási feljegyzéseket hoz létre, amelyek támogatják a prediktív karbantartási stratégiákat.

Elektromos tesztelési módszerek

Az elektromos vizsgálatok a csatlakozók teljesítményét értékelik a kizárólagos vizuális ellenőrzésen túl. Az ellenállásmérések magas ellenállású kapcsolatokat azonosítanak, amelyek korrózióra, laza szerelvényekre vagy elégtelen érintkezési nyomásra utalhatnak. A szigetelési ellenállás mérése ellenőrzi a szomszédos áramkörök közötti szigetelőanyagok integritását. A folytonossági tesztelés megerősíti a teljes elektromos vezetéket a csatlakozó egységeken keresztül. Ezek a mérések mennyiségi adatokat szolgáltatnak a csatlakozók állapotának és teljesítményének értékeléséhez.

A fejlett tesztelőberendezések lehetővé teszik a csatlakozók teljesítményjellemzőinek kifinomultabb elemzését. Az időtartományú visszaverődéses mérések azonosíthatják az impedancia-szakadásokat, amelyek befolyásolják a nagyfrekvenciás jel integritását. A termográfia felfedheti a melegedési pontokat, amelyek túlzott ellenállásra vagy rossz hőelvezetésre utalnak. A rezgéses tesztelés szimulálja az üzem közbeni terheléseket, hogy értékelje a mechanikai stabilitást dinamikus körülmények között. A teljes körű elektromos tesztelés objektív kritériumokat biztosít a karbantartási döntésekhez és a cserék ütemezéséhez.

Környezetvédelmi Stratégiák

Páratartalom- és nedvesség-szabályozás

A nedvesség az egyik legjelentősebb fenyegetést jelenti a vezetékcsatlakozók megbízhatóságára és élettartamára. A víz behatolása felgyorsítja a korróziós folyamatokat, csökkenti a szigetelés hatékonyságát, és potenciális biztonsági kockázatokat teremt. Az eredményes nedvességvédelem többrétegű védelmi megoldásokat igényel, ideértve tömörített házakat, tömítéseket és védőbevonatokat. A tömítőmechanizmusok rendszeres ellenőrzése biztosítja a folyamatos védelmet a víz behatolásával szemben normál üzemelés és extrém időjárási viszonyok alatt egyaránt.

A páratartalom-szabályozás zárt terekben segíti a kondenzáció kialakulásának csökkentését, amely veszélyeztetheti a csatlakozók teljesítményét. Szilikagél és szzellőztető rendszerek segítenek fenntartani a megfelelő páratartalmat a vezérlőpanelekben és elosztódobozokban. Konformális bevonatok további védelmet nyújtanak a nedves környezetben elhelyezkedő vezetékkapcsolatoknak. A helyi éghajlati viszonyok megértése lehetővé teszi a megfelelő védelmi módszerek és karbantartási gyakoriság kiválasztását. A proaktív nedvességkezelés jelentősen meghosszabbítja a csatlakozók élettartamát, miközben csökkenti a karbantartási igényeket.

Hőmérséklet-szabályozás

A hőmérséklet-változások hatással vannak a vezetékkapcsolókra a hőtágulás, az anyagöregedés és az elektromos tulajdonságok változása révén. A szélsőséges hőmérsékletek szigetelésridegítést, érintkezőoxidációt és mechanikai feszültséget okozhatnak, amelyek a csatlakozások meghibásodásához vezethetnek. A megfelelő hőmérséklet-kezelés magában foglalja az elegendő szellőzést, hűtőbordák alkalmazását és a hőmérséklet figyelését kritikus alkalmazásokban. A hőmérséklet hatásainak megértése segít meghatározni a megfelelő üzemeltetési határértékeket és karbantartási ütemterveket.

A hőciklus ismétlődő feszültségi mintákat hoz létre, amelyek meglazíthatják a kapcsolatokat, és repedeztethetik az szzigetelő anyagokat. Olyan alkalmazásokban, ahol jelentős hőmérséklet-ingadozás fordul elő, a vezetékkapcsolók gyakrabban számítanak ellenőrzésre és karbantartásra. A hőtani határfelületi anyagok segítenek a hőterhelés elosztásában, miközben fenntartják az elektromos szzigetelést. Rendszeres hőmérséklet-figyelés azonosítja a tendenciaszerű problémákat, mielőtt kapcsolóhibák lépnének fel. Hatékony hőmérséklet-kezelési stratégiák egyensúlyt teremtenek a teljesítményigények és a hosszú távú megbízhatósági célok között.

Tisztítási és karbantartási eljárások

Érintkezőfelület-előkészítés

A tisztán tartott érintkezőfelületek optimális elektromos kapcsolatot biztosítanak minimális ellenállással és megbízható jelátvitellel. Az oxidáció, szennyeződés és felületi rétegek idővel rontják az érintkezés minőségét. A megfelelő tisztítási eljárások eltávolítják ezeket a zavaró tényezőket, ugyanakkor kímélik a bevonati anyagokat és felületi rétegeket. Az abrazív tisztítást csak súlyosan korróziósan sérült érintkezőkre szabad alkalmazni, amelyek kémiai módszerekkel nem állíthatók helyre.

Az érintkezőtisztító szereknek kompatibiliseknek kell lenniük a csatlakozóanyagokkal és az alkalmazási követelményekkel. Az izopropil-alkohol hatékonyan távolítja el a könnyű szennyeződéseket anélkül, hogy károsítaná a legtöbb műanyag anyagot. A speciális érintkezőtisztítók oldják az oxidációt és korróziót termékek ugyanakkor ideiglenes védelmet nyújtanak a jövőbeli degradációval szemben. A megfelelő tisztítási technika óvatos törlőmozdulatokat foglal magában, amelyek követik az érintkezőfelületek kontúrjait. A teljes kiszáradás biztosítja az oldószerek teljes elpárolgását az újracsatlakozás előtt.

Hardver rögzítése és beállítása

A mechanikus csatlakozások vezetékkapcsolókban megfelelő nyomatékszintet igényelnek a megbízható elektromos érintkezéshez anélkül, hogy károsítanák az alkatrészeket. A túlhúzás összenyomhatja a vezetékeket, megrepedheti a szulászt vagy deformálhatja az érintkezőfelületeket. A hiányos húzás lehetővé teheti, hogy a csatlakozások lazuljanak az idő során rezgés és hőciklusok hatására. A gyártók által megadott nyomatékspecifikációk határozzák meg az adott csatlakozótervekhez és vezetékméretekhez tartozó optimális húzóparamétereket.

A kalibrált nyomatékkulcsok biztosítják az állandó és ismételhető csatlakozásminőséget karbantartási eljárások során. A rendszeres kalibrációs ellenőrzés fenntartja a szerszám pontosságát az elfogadható határokon belül. A soros húzás mintázata egyenletesen osztja el a fogóerőt több csatlakozási ponton keresztül. Biztosító alátétek, menetes ragasztók és speciális hardverek segítenek a megfelelő feszítés fenntartásában hosszabb időszakokon keresztül. A szisztematikus hardverkarbantartás megelőzi a laza csatlakozásokat, amelyek ívhúzást, túlmelegedést és végül meghibásodást okozhatnak.

A közös problémák megoldása

Csatlakozási ellenállás problémák

A magas csatlakozási ellenállás többféle tüneten keresztül jelentkezhet, például feszültségesés, melegedés és csökkent rendszer teljesítmény formájában. A korrózió a vezetékkonnektorok ellenállásának növekedésének leggyakoribb oka. A környezeti szennyeződés szigetelő rétegeket hoz létre, amelyek akadályozzák az áramvezetést az érintkező felületek között. A laza szerelvények levegőrészeket engednek meg, amelyek növelik az ellenállást, íves kisüléseket okoznak, és további degradációt idéznek elő. A rendszerszerű hibaelhárítás lehetővé teszi az alapvető okok azonosítását, így hatékony korrekciós intézkedések végrehajthatók.

A csatlakozóegységek mentén több ponton végzett ellenállásmérések segítenek azonosítani a problémás területeket. Hasonló csatlakozások összehasonlító mérései feltárják azokat az eltérő állapotokat, amelyek figyelmet igényelnek. A hőmérséklet-emelkedés mérése normál üzem közben jelzi azokat a csatlakozásokat, amelyek túlzott ellenállással rendelkeznek. Azon vezetékkapcsolók, amelyek ellenállása lényegesen magasabb a tervezési előírásoknál, azonnali vizsgálatot és korrekciós intézkedést igényelnek. A korai beavatkozás megelőzi a fokozatos degradációt, amely végül a teljes csatlakozás meghibásodásához vezethet.

Szigetelés meghibásodása

Az áramütés elleni szúrás csökkenti az elektromos biztonságot, és rövidzárlati helyzetet hozhat létre. Az öregedés, szennyeződés és mechanikai igénybevétel hozzájárul az áramütés elleni szúrás romlásához idővel. A nedvesség behatolása gyorsítja a szúrásromlási folyamatokat, miközben csökkenti a átívelési feszültségeket. Rendszeres szúrásellenőrzés azonosítja a romló anyagokat, mielőtt kritikus meghibásodási pontokat érnének el. Az áramütés elleni szúrásromlási mechanizmusok megértése segít meghatározni a megfelelő ellenőrzési időközöket és cserélési kritériumokat.

A megohm tesztelés mennyiségi értékelést nyújt az áramkörök és a földelési referenciák közötti szigetelési állapotról. Az időbeli trendek elemzése degradációs mintákat tár fel, amelyek támogatják az előrejelző karbantartási döntéseket. A vizuális ellenőrzés fizikai sérüléseket azonosít, például repedéseket, égésnyomokat vagy szennyeződést, amelyek veszélyeztetik a szigetelés integritását. A leértékelt szigetelőalkatrészek cseréje megelőzi a biztonsági kockázatokat, miközben fenntartja a rendszer megbízhatóságát. A megfelelő szigetelés-karbantartás biztosítja a folyamatos védelmet az elektromos rendszerek üzemideje alatt.

Haladó karbantartási technológiák

Előrejelző figyelőrendszerek

A modern figyelőtechnológiák lehetővé teszik a vezetékcsatlakozók állapotának folyamatos felmérését manuális beavatkozás nélkül. A hőérzékelők a növekvő ellenállásra utaló hőmérséklet-emelkedést észlelik. A rezgésfigyelők mechanikai lazaságot azonosítanak, mielőtt a csatlakozások teljesen meghibásodnának. A vezeték nélküli érzékelőhálózatok távoli monitorozási lehetőséget biztosítanak elosztott csatlakozótelepítésekhez. Ezek a rendszerek riasztást generálnak, amikor a mért paraméterek meghaladják az előre meghatározott küszöbértékeket.

Az adatrögzítési lehetőségek múltbeli feljegyzéseket hoznak létre, amelyek felfedik a teljesítménytrendeket és az elhasználódási mintákat. Az elemző szoftver feldolgozza a monitorozási adatokat a karbantartási igények előrejelzéséhez és a vizsgálati ütemtervek optimalizálásához. Az integráció a karbantartás-kezelő rendszerekkel automatizálja a munkalapok generálását és az erőforrás-elosztást. A prediktív monitorozás csökkenti a tervezetlen leállásokat, miközben optimalizálja a karbantartási erőforrásokat. A fejlett monitorozási technológiák a kritikus alkalmazások proaktív csatlakozókarbantartásának jövőjét jelentik.

Automatizált tesztelőberendezés

Az automatizált tesztrendszerek következetes és átfogó értékelést biztosítanak a vezetékcsatlakozók teljesítményjellemzőiről. Számítógép-vezérelt műszerek több tesztsorozatot hajtanak végre kezelő beavatkozása nélkül. A szabványosított tesztelési eljárások ismételhető eredményeket garantálnak, amelyek támogatják az objektív karbantartási döntéseket. Az automatizált dokumentálás részletes feljegyzéseket készít a szabályozási előírásoknak való megfeleléshez és a minőségbiztosítási programokhoz. Ezek a rendszerek jelentősen növelik a tesztelés hatékonyságát, miközben csökkentik az emberi hiba lehetőségét.

A hordozható automatizált tesztelőberendezés lehetővé teszi a telepített csatlakozórendszerek terepen történő tesztelését kiterjedt szétszerelés nélkül. Akkumulással működő műszerek biztosítják a mérési képességeket olyan távoli helyeken is, ahol nincs külső áramforrás. A vezeték nélküli adatátvitel lehetővé teszi a tesztelési eredmények valós idejű figyelését központi irányítóhelyekről. Az automatizált tesztelési technológiák növelik a karbantartási programok hatékonyságát, miközben csökkentik a munkaerő-igényt. Az üzleti rendszerekkel való integráció teljes átláthatóságot biztosít a csatlakozók teljesítményéről az egész létesítményre kiterjedően.

GYIK

Milyen gyakran kell ellenőrizni a vezetékeket a karbantartáshoz?

A vizsgálatok gyakorisága a környezeti feltételektől, az alkalmazás kritikusságától és a gyártó ajánlásaitól függ. A nehéz körülmények közötti alkalmazásoknál havonta szemrevételezés szükséges, míg a szabályozott beltéri alkalmazásoknál negyedévente elegendő a felmérés. A kritikus rendszerek előnyben részesítik a gyakoribb ellenőrzést, akár havonta vagy hetente is. Termográfiai vizsgálatot évente egyszer kell elvégezni, az elektromos vizsgálatokat pedig hat hónaponként két évenként kell végezni az alkalmazástól függően. Egy kockázatalapú karbantartási ütemterv meghatározása optimalizálja az erőforrások felhasználását, miközben biztosítja a megbízható működést.

Mik a leggyakoribb jelei a vezetékcsatlakozók romlásának?

A vizuális jelzések közé tartozik a csatlakozási pontok körüli elsz színváltozás, a fémfelületeken lévő korróziós lerakódások, valamint az szulációs anyagok repedései vagy sérülései. Az elektromos tünetek magasabb ellenállásértékeket, terhelés alatti feszültségesést és időszakos csatlakozási problémákat foglalnak magukba. A fizikai jelek közé tartozik a laza szerelési anyag, az égett vagy megolvadt anyagok, valamint a szokatlan sz szek a működés során. A hőképalkotáson keresztül észlelt hőmérséklet-növekedés gyakran előzi meg a látható sérüléseket.

Tisztíthatók és újrahasználhatók a vezetékkapcsolók korróziós sérülés után?

A könnyű felületi korrózió gyakran eltávolítható megfelelő tisztítási eljárásokkal, megfelelő oldószerek és technikák alkalmazásával. Azonban a mély korrózió, amely áthatol a bevonatanyagokon vagy gödrösítést okoz, általában csatlakozócsere szükséges. A helyreállítás vagy csere költséghatékonysága a csatlakozó értékétől és az alkalmazás kritikusságától függ. Kritikus alkalmazásoknál a maximális megbízhatóság érdekében előnyben kell részesíteni a csere, míg kevésbé kritikus áramkörök esetében elfogadhatók a megfelelően tisztított és tesztelt csatlakozók. A tisztítási eljárások után mindig ellenőrizze az elektromos teljesítményt ellenállás- és szulásztási próbákkal.

Melyik környezeti tényezők befolyásolják legjelentősen a vezetékközpont élettartamát?

A nedvesség és a páratartalom elsődleges veszélyt jelent a korrózió gyorsításával és a szigetelés degradációjával. A hőmérsékleti extrémek hőfeszültséget és anyagöregedést okoznak, amely csökkenti a szolgálati élettartamot. Az ipari folyamatokból származó vegyi anyagok támadhatják a fémes és szigetelő alkatrészeket egyaránt. A rezgés és mechanikai igénybevétel meglazítja a kapcsolatokat, és fáradási meghibásodásokat okoz. A tengerparti környezetekben a sósvizes levegő jelentősen felgyorsítja a korróziós folyamatokat. A UV-sugárzás sok szigetelőanyagot lebont a szabadtéri alkalmazásokban. A megfelelő környezeti védelem és anyagkiválasztás hatékonyan kezeli ezeket a tényezőket.